Производство светодиодных дисплеев включает в себя множество этапов, начиная от подготовки материалов, сборки и заканчивая тестированием. В этом руководстве мы рассмотрим некоторые фундаментальные аспекты процесса производства светодиодных дисплеев.

От выбора подходящего материала, сборки модуля, инкапсуляции, сборки корпуса до процессов контроля качества - здесь вы найдете всю информацию о производстве светодиодных дисплеев.

Давайте рассмотрим эти процессы подробнее.

Содержание

Подготовка сырья

Любое производство светодиодных дисплеев начинается с правильных комплектующих. Вы должны выбрать высококачественные:

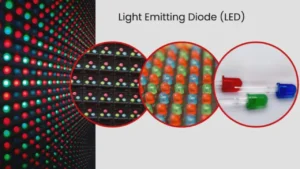

- Светодиодные чипы

- Микросхемы драйверов

- Печатные платы

- Разъемы

Эти детали обеспечивают яркость, точность цветопередачи и долговечность экрана. Если вы выберете дешевые детали, ваш дисплей может сломаться или работать некачественно.

Также обратите внимание на то, где вы их приобретаете Материалы для светодиодных экранов потому что качество у разных поставщиков разное. Всегда запрашивайте данные испытаний и сертификаты, прежде чем сделать выбор. Если вы инвестируете в качественные материалы, это означает, что ваш дисплей прослужит дольше и будет реже нуждаться в ремонте. Это, в свою очередь, сэкономит ваше время и деньги.

Влага представляет собой большую угрозу для светодиодных компонентов, поэтому перед дальнейшей работой их необходимо осушить. Этот процесс называется обработкой деталей влагой, чтобы влага не повредила компоненты во время пайки.

Вы можете использовать специальную печь для нагрева компонентов при контролируемой температуре, чтобы высушить влагу, не затрагивая чувствительные микросхемы. Если пропустить этот шаг, попавшая влага может выкипеть в процессе пайки и повредить плату.

Технология поверхностного монтажа (SMT)

- Применение паяльной пасты

Вы начинаете технология поверхностного монтажа (SMT) путем нанесения паяльной пасты на печатную плату (PCB). Паста состоит из маленьких шариков припоя, взвешенных во флюсе - химическом веществе, которое обеспечивает качественную пайку, очищая металлические поверхности.

Трафарет, выровненный по печатной плате, помогает пасте наноситься прямо на паяльные площадки.

На этом этапе точность имеет ключевое значение. Несоответствие может привести к таким дефектам, как мостики припоя или открытые цепи. Чтобы добиться равномерного результата и четкой четкости, следует использовать высокоточные трафаретные принтеры. Трафарет равномерно распределяет пасту по плате с помощью металлического скребка.

Кроме того, толщина слоя пасты играет важную роль в качестве соединений. Слишком большая толщина может привести к короткому замыканию, а слишком малая - к слабым соединениям. Современные машины автоматически контролируют толщину слоя, а также давление для равномерного распределения пасты по всем площадкам.

После нанесения необходимо провести инспекцию. Автоматизированная оптическая инспекция (AOI) проверяет место, объем и покрытие пасты на плате. Если ошибки будут обнаружены на этом этапе, это может уберечь вас от дорогостоящих ошибок на последующих этапах процесса.

- Размещение компонентов

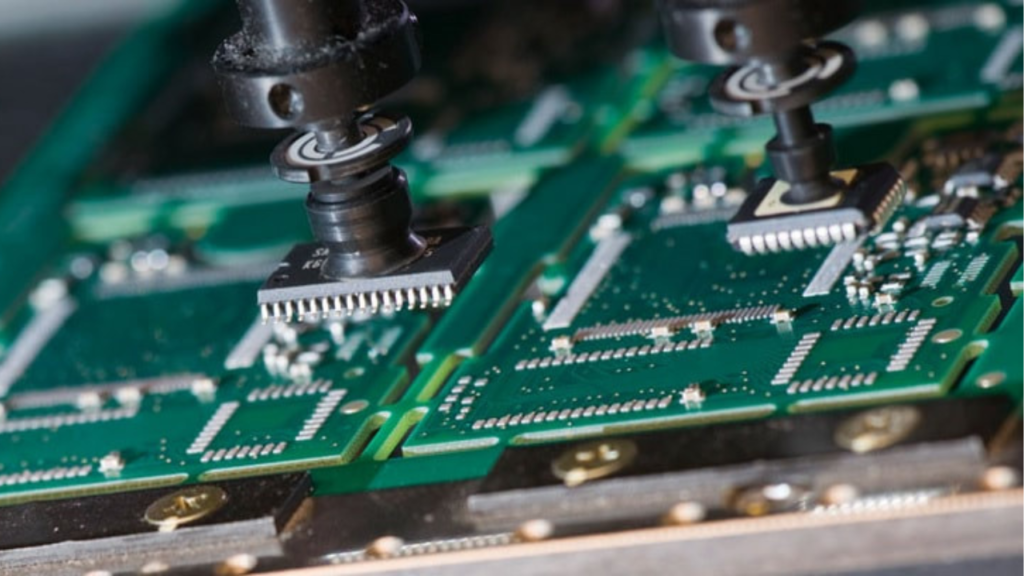

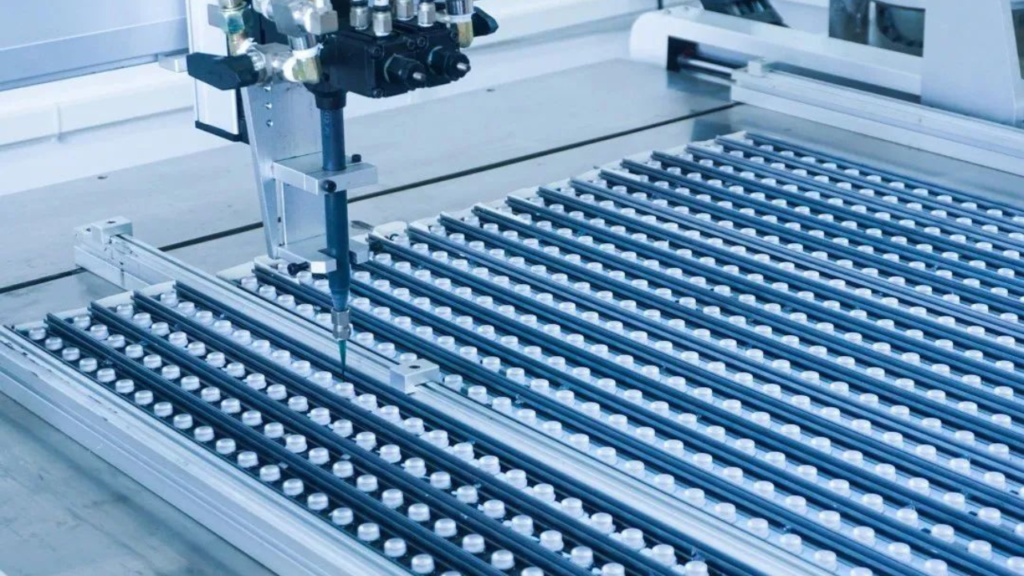

После нанесения пасты платы проходят процесс размещения деталей. Высокоскоростные машины для подбора и размещения размещают устройства поверхностного монтажа (SMD) на печатной плате. Эти машины используют вакуумные сопла для захвата и размещения каждого компонента точно на месте нанесения пасты.

Каждая ориентация компонентов должна соответствовать техническим характеристикам светодиодного дисплея. В современных станках используются системы технического зрения, которые помогают контролировать выравнивание до и после размещения. Это необходимо для обеспечения правильной полярности и положения, особенно для поляризованных компонентов, таких как диоды и конденсаторы.

Компоненты находятся в катушках, лотках или тубах и автоматически подаются в машину. Машина считывает данные о компонентах, выравнивает их с помощью камер и размещает в течение миллисекунд. За одну минуту могут быть произведены тысячи размещений.

После установки компоненты остаются на своих местах благодаря прилипшей паяльной пасте. Однако они еще не соединены электрически.

- Пайка оплавлением

Пайка оплавлением - это этап, на котором компоненты крепятся к печатной плате на постоянной основе. Здесь плата проходит через печь для пайки с регулируемой температурой, обычно разделенную на несколько зон: предварительный нагрев, замачивание, пайка и охлаждение.

На этапе пайки паяльная паста расплавляется, образуя механическое и электрическое соединение между выводами компонентов и площадками печатной платы. Следует постепенно увеличивать нагрев, чтобы паста полностью расплавилась, но не повредила плату или компоненты.

Кроме того, необходимо тщательно запрограммировать температуру печи в зависимости от материалов и плотности компонентов каждой платы. Цель состоит в том, чтобы добиться полного расплавления всех соединений, не допуская при этом образования шариков припоя, перемычек или смещения компонентов.

Когда плата выходит из печи, она быстро остывает. Такое охлаждение способствует затвердеванию припоя и сохранности деталей. При плохом нагреве могут возникнуть такие проблемы, как холодные паяные соединения, дыры или ‘могильные камни’ (одна сторона компонента отходит от платы).

- Размещение светодиодных чипов

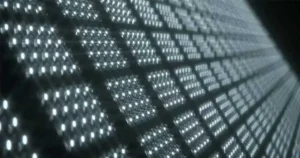

Размещение светодиодных чипов - это специализированная часть SMT в производстве дисплеев. Эти чипы размещаются на подложке с особой тщательностью, поскольку их расположение напрямую влияет на качество изображения. Для размещения каждого светодиода на заданных площадках используются машины с субмиллиметровой точностью.

Связующий материал или токопроводящий клей, в зависимости от конструкции, обеспечат надежный электрический контакт между светодиодом и платой. Для затвердевания клея после установки можно использовать методы термоотверждения или УФ-отверждения.

После установки необходимо провести тест на включение света, чтобы проверить работоспособность, яркость и цвет. Все неисправные светодиоды маркируются или удаляются. Поскольку дисплеи состоят из тысяч отдельных светодиодов, раннее обнаружение неисправных чипов помогает повысить общую производительность и эффективность.

- Первоначальное тестирование

За процессами пайки и размещения светодиодных чипов сразу же следует начальное тестирование. Здесь собранная плата подвергается базовой проверке функциональности. Цель - выявить очевидные дефекты на этом этапе, прежде чем переходить к следующим, более сложным этапам. Сюда входит проверка паяных соединений, размещения компонентов и электрической целостности.

Вы начинаете тестирование с помощью системы автоматизированной оптической инспекции (AOI). В этих машинах плата сканируется с помощью камер высокого разрешения, а полученное изображение сравнивается с эталонным образцом. Если есть какие-либо отклонения от эталонного дизайна, будь то неправильно расположенные компоненты, мостики припоя или отсутствующие детали, то это послужит поводом для пересмотра результатов.

Некоторые производители проводят внутрисхемное тестирование (ICT) и на этом этапе. Оно проверяет, правильно ли работает каждая деталь, используя электрические сигналы от тестовых датчиков. ICT помогает обнаружить обрывы, короткие замыкания и неработающие детали. Это экономит время при последующем поиске неисправностей.

Кроме того, для светодиодных дисплеев можно провести тест на освещенность. Вы кратковременно включаете каждый светодиод, чтобы проверить его яркость, цвет и отклик. Если пиксель не светится или показывает неправильный цвет, вы помечаете его для ремонта. Чем раньше вы обнаружите проблемы, тем более гладким и эффективным будет процесс сборки.

Инкапсуляция и защита

Инкапсуляция и защита - еще один важный этап при изготовлении светодиодного дисплея. Этот процесс в производстве светодиодных дисплеев включает в себя 3 основных этапа.

- Инкапсуляция AOB

Инкапсуляция AOB очень важна для защиты хрупких светодиодных чипов и компонентов на плате дисплея. Она покрывает собранные светодиоды, а также участки схемы защитной смолой или эпоксидной смолой. Она создает герметичную оболочку, которая, в свою очередь, защищает чувствительные детали от физических повреждений, пыли и любых видов загрязнений окружающей среды.

Материал, который вы используете для герметизации, должен быть прозрачным, чтобы обеспечить максимальный световой поток при достаточной механической поддержке. Он также должен служить изолятором от влаги и электрических помех, которые могут привести к короткому замыканию или коррозии.

Инкапсуляция AOB гарантирует, что светодиоды сохранят свою яркость и цвет в течение долгого времени.

Кроме того, наносить инкапсуляцию следует аккуратно, чтобы не оставалось воздушных пузырьков или зазоров, поскольку их наличие снижает защитный эффект. Для достижения гладкого и равномерного покрытия можно использовать прецизионные дозаторы и контролируемые процессы полимеризации. Этот шаг очень важен как с точки зрения продления срока службы дисплея, так и с точки зрения поддержания его оптимальной работы при любых неблагоприятных условиях.

- Конформное покрытие

Конформное покрытие - это дополнительный защитный слой над герметичной платой. Оно представляет собой тонкую полимерную пленку, которая плотно прилегает к поверхности и покрывает все компоненты и дорожки. Таким образом, влаге, пыли и химическим загрязнениям становится трудно проникнуть внутрь и вызвать коррозию или электрический сбой.

Существуют различные типы конформных покрытий, включая акриловые, силиконовые или полиуретановые, и все они обладают уникальными преимуществами. Выбор зависит от условий, в которых будет работать дисплей, и требований к долговечности. Например, силиконовые покрытия подходят для наружных дисплеев, поскольку они обладают высокой устойчивостью к теплу и влажности.

Покрытие можно наносить распылением, окунанием или кистью. После нанесения покрытие застывает в твердый гибкий защитный слой. Такая дополнительная защита обеспечивает надежную работу светодиодного дисплея при любых погодных условиях и в любой среде.

- Гидроизоляция

Гидроизоляция важна для светодиодных дисплеев, особенно наружные светодиодные дисплеи. Она предполагает герметизацию всех стыков, краев и любых уязвимых мест, чтобы внутрь не проникала вода. Такая защита обеспечивает сохранность дисплея от влаги и даже случайных брызг.

Для герметизации используются силиконовые прокладки, резиновые уплотнители или специальные водостойкие клеи. Эти материалы используются для заполнения зазоров между модулями и компонентами шкафа, создавая герметичный корпус. Это, в свою очередь, предотвращает проникновение влаги в чувствительную электронику.

Водозащита также повышает способность экрана защищать от грязи и других частиц. Это помогает повысить общий рейтинг IP, который является стандартным способом измерения степени защиты от твердых частиц и жидкостей. Более высокий рейтинг IP означает долговечность дисплея даже в сложных условиях.

Сборка модуля

Существует множество типов светодиодных модулей. В процессе производства светодиодных дисплеев важно знать, какой тип модуля вы будете использовать.

На самом деле, при производстве светодиодных дисплеев сборка модуля включает в себя:

- Установка заднего кожуха и маски

Теперь приступайте к сборке дисплейного модуля. Для этого нужно добавить пластиковую маску и заднюю крышку. Маска закрывает поверхность светодиодов, формирует пиксели и обладает антибликовым свойством. Задняя оболочка скрепляет все вместе и служит защитой для внутренних деталей.

Вы должны правильно все выровнять. Маска должна хорошо прилегать, не заслоняя ни одного светодиода. Скрепите детали между собой с помощью винтов, зажимов или защелок. Если вы поспешите на этом этапе, дисплей может выглядеть неровно или развалиться во время использования.

- Тест на старение

После полной сборки модуля необходимо провести тест на старение. Он включает в себя освещение дисплея в течение нескольких часов, а иногда и дней при очень высоком напряжении и уровне яркости, чтобы создать нагрузку на компоненты и выявить любые скрытые неисправности.

Сборка шкафа

Когда модуль готов, наступает время сборки светодиодной витрины. Ключевыми процессами здесь являются сборка и тестирование на старение. Давайте рассмотрим, что происходит на этом этапе производства светодиодов:

- Процесс сборки

На этом этапе вы собираете корпус, в котором размещаются модули, блоки питания, вентиляторы и кабели. Необходимо убедиться, что все правильно подогнано, чтобы гарантировать работоспособность дисплея.

Затем модули крепятся к металлической раме с помощью винтов или магнитных замков, после чего соединяются сигнальным кабелем, блоком питания и платой управления.

- Тест на старение

Проведите еще один тест на старение, но на этот раз с полным корпусом. Проверьте распределение мощности, тепловыделение и то, действительно ли все работает так, как должно работать в реальном рабочем состоянии, чтобы в случае, если что-то пойдет не так, еще было время на исправление.

Калибровка и контроль качества

- Калибровка цвета и яркости

После того как вы собрали корпус, сосредоточьтесь на калибровке. Светодиодные чипы немного отличаются по цвету и яркости, поэтому цель калибровки - обеспечить равномерное действие всех пикселей. Вы можете использовать камеры и датчики для измерения светового потока, а затем отрегулировать сигнал для согласования всех светодиодов.

- Экологические испытания

Необходимо провести испытания на воздействие окружающей среды. Это означает подвергнуть корпус воздействию тепла, холода, вибрации и влажности. Эти тесты имитируют реальные условия эксплуатации и помогают устранить недостатки конструкции до отправки дисплея.

Окончательная проверка

Перед упаковкой следует осмотреть каждую деталь. Осмотрите экран на предмет мертвых пикселей, смещения цветов или царапин. Убедитесь, что каждый винт затянут, а каждый кабель закреплен. Это последний шанс уловить проблемы.

Кроме того, проведите тщательную функциональную проверку, чтобы убедиться, что видео, текст и изображения отображаются, - это даст вам уверенность. Если дисплей прошел этот этап, значит, он готов к запуску.

Заключение

Как видите, производство светодиодных дисплеев включает в себя множество этапов. В большинстве случаев производители светодиодных дисплеев применяют уникальные технологии для изготовления своих экранов.

Как производитель светодиодных дисплеев в Китае, мы используем новейшие технологии для производства экранов №1 на мировом рынке. Для всех ваших Светодиодные экраны из Китая, свяжитесь с нами сейчас.