LED ekran üretimi, malzeme hazırlığından montaja ve teste kadar birçok adımı içerir. Bu kılavuzda, LED ekran üretim sürecinin bazı temel yönlerini inceleyeceğiz.

Doğru malzeme seçimi, modül montajı, kapsülleme, kabin montajı ve kalite kontrol süreçlerine kadar LED ekran üretimiyle ilgili tüm bilgileri burada bulabilirsiniz.

Bu süreçleri ayrıntılı olarak inceleyelim.

İçindekiler

Hammadde Hazırlama

Her LED ekran üretimi doğru parçalarla başlar. Yüksek kaliteli seçmelisiniz:

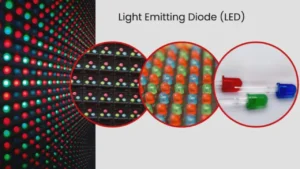

- LED çipler

- Sürücü IC'leri

- Devre kartları

- Konektörler

Bu parçalar ekranınızın parlaklığını, renk doğruluğunu ve uzun ömürlülüğünü kontrol eder. Ucuz parçalar seçerseniz, ekranınız bozulabilir veya kötü performans gösterebilir.

Ayrıca, bunları nereden aldığınıza da dikkat edin LED ekran malzemeleri çünkü kalite tedarikçiler arasında farklılık gösterir. Taahhütte bulunmadan önce her zaman test verilerini ve sertifikaları isteyin. Kaliteli malzemelere yatırım yapmanız, ekranınızın daha uzun süre dayanacağı ve daha az onarım gerektireceği anlamına gelir. Bu da size zaman ve para tasarrufu sağlar.

Nem, LED bileşenleri için büyük bir tehdittir ve bu nedenle daha fazla ilerlemeden önce parçaların nemi alınmalıdır. Bu işleme parçaların nemini alma işlemi denir, böylece lehimleme sırasında nem bileşenlerinize zarar vermez.

Hassas çipleri etkilemeden nemi kurutmak amacıyla bileşenleri kontrollü bir sıcaklıkta ısıtmak için özel bir fırın kullanabilirsiniz. Bu adımı atlarsanız, sıkışan nem lehimleme işlemi sırasında kaynayabilir ve kartınıza zarar verebilir.

Yüzey Montaj Teknolojisi (SMT) Süreci

- Lehim Pastası Uygulaması

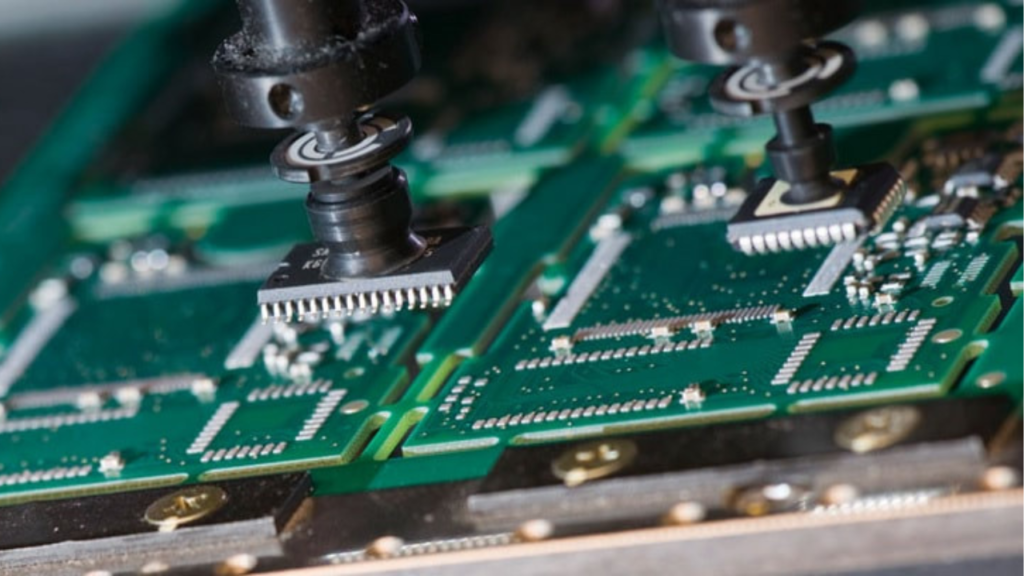

Sen başlat yüzey montaj teknolojisi (SMT) işlemi, baskılı devre kartı (PCB) üzerine lehim pastası uygulanarak gerçekleştirilir. Pasta, metal yüzeyleri temizleyerek iyi bir lehimleme sağlayan bir kimyasal olan flux içinde süspanse edilmiş küçük lehim toplarından oluşur.

PCB kartı üzerine hizalanmış bir şablon, macunun doğrudan lehim pedleri üzerine birikmesine yardımcı olur.

Bu noktada doğruluk çok önemlidir. Yanlış hizalama, lehim köprüleri veya açık devreler gibi kusurlara neden olabilir. Tek tip sonuçlar ve keskin bir tanım elde etmek için yüksek hassasiyetli şablon yazıcılar kullanmalısınız. Şablon, metal bir silecek kullanarak macunu kartın üzerine eşit şekilde yayar.

Ayrıca, macun tabakasının kalınlığı bağlantıların kalitesinde önemli bir rol oynar. Çok fazla olması kısa devrelere neden olabilirken, çok az olması zayıf bağlantılara yol açacaktır. Modern makineler, kalınlığın yanı sıra tüm pedlerde homojenlik için basıncı da otomatik olarak kontrol eder.

Uygulamadan sonra bir inceleme yapmalısınız. Otomatik Optik Denetim (AOI), kart üzerindeki macunun yerini, hacmini ve kapsamını kontrol eder. Hatalar bu noktada yakalanırsa, sürecin sonraki aşamalarında sizi pahalı hatalardan kurtarabilir.

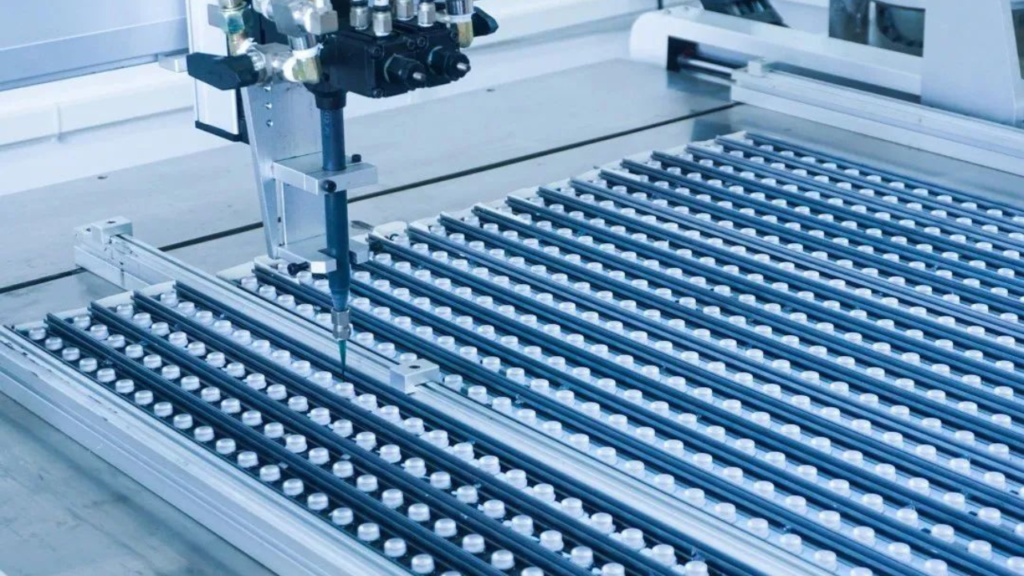

- Bileşen Yerleşimi

Macun uygulamasından sonra, kartlar bir parça yerleştirme işleminden geçer. Yüksek hızlı alma ve yerleştirme makineleri yüzeye monte cihazları (SMD'ler) PCB üzerine yerleştirir. Bu makineler, her bileşeni almak ve macunu uyguladığınız yere doğru bir şekilde yerleştirmek için vakum nozulları kullanır.

Bileşenlerin her bir yönü LED ekranın tasarım özellikleriyle uyumlu olmalıdır. Modern makineler, yerleştirmeden önce ve sonra hizalamayı denetlemeye yardımcı olan görüntü sistemleri kullanır. Bu, özellikle diyotlar ve kapasitörler gibi polarize bileşenler için doğru polarite ve konumu sağlamak içindir.

Bileşenler makaralarda, tepsilerde veya tüplerde bulunur ve makineye otomatik olarak beslenir. Makine bileşen verilerini okur, kameraları kullanarak hizalar ve milisaniyeler içinde yerleştirir. Tek bir dakika içinde binlerce yerleştirme yapılabilir.

Bileşenler yerleştirildikten sonra lehim pastası sayesinde yerlerinde kalırlar. Ancak henüz elektriksel olarak bağlı değildirler.

- Reflow Lehimleme

Reflow lehimleme, bileşenleri PCB kartına kalıcı olarak sabitlediğiniz aşamadır. Burada, kartı sıcaklık kontrollü bir yeniden akış fırınından geçirirsiniz, tipik olarak ön ısıtma, ıslatma, yeniden akış ve soğutma olmak üzere birkaç bölgeye ayrılır.

Yeniden akış aşamasında, lehim pastası erimeye uğrar ve bileşenlerin uçları ile PCB'nin pedleri arasında mekanik ve elektriksel bir bağlantı oluşmasına neden olur. Macunun tamamen erimesini ancak karta veya bileşenlere zarar vermemesini sağlamak için ısıtmayı kademeli olarak artırmalısınız.

Ayrıca, fırın sıcaklıklarını her bir kartın malzemelerine ve bileşen yoğunluğuna göre dikkatlice programlamanız gerekir. Amaç, lehim toplanması, köprüleme veya bileşenlerin kaymasını önlerken tüm bağlantılarda tam bir yeniden akış elde etmektir.

Kart fırından çıktığında hızlı bir şekilde soğur. Sonuç olarak, bu soğutma lehimin sertleşmesine ve parçaların güvende kalmasına yardımcı olur. İyi ısıtılmazsa, soğuk lehim bağlantıları, delikler veya ‘tombstoning’ (bir bileşenin bir tarafının karttan çıkması) gibi sorunlar ortaya çıkabilir.

- LED Çip Yerleşimi

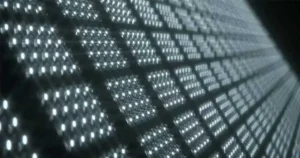

LED çip yerleştirme, ekran üretiminde SMT'nin özel bir parçasıdır. Yerleşimleri ekran kalitesini doğrudan etkilediğinden, bu çipler büyük bir özenle bir alt tabakaya yerleştirilir. Her bir LED'i belirtilen pedlere yerleştirmek için milimetrenin altında hassasiyete sahip makineler kullanılır.

Tasarıma bağlı olarak yapıştırma malzemesi veya iletken yapıştırıcı, LED ile kart arasında sağlam elektrik teması sağlayacaktır. Yerleştirmeden sonra yapıştırıcıyı sertleştirmek için ısıyla sertleştirme veya UV ile sertleştirme yöntemlerini uygulayabilirsiniz.

Monte edildikten sonra, işlevi, parlaklığı ve rengi kontrol etmek için bir ışık testi yapmalısınız. Hatalı LED'ler işaretlenir veya çıkarılır. Ekranlarda binlerce ayrı LED bulunduğundan, hatalı çiplerin erken tespiti genel verimi ve verimliliği artırmaya yardımcı olur.

- İlk Testler

Yeniden akış lehimleme ve LED çip yerleştirme işlemlerinin hemen ardından ilk testler yapılır. Burada, monte edilen kartı temel işlevsellik kontrollerine tabi tutarsınız. Amaç, daha karmaşık olan sonraki adımlara geçmeden önce bu aşamada bariz kusurları yakalamaktır. Bu, lehim bağlantılarının, bileşen yerleşiminin ve elektriksel sürekliliğin doğrulanmasını içerir.

Otomatik Optik Muayene (AOI) sistemini kullanarak teste başlarsınız. Bu makinelerde yüksek çözünürlüklü kameralar yardımıyla kart taranır ve elde edilen görüntü referans tasarımla karşılaştırılır. Referans tasarımdan herhangi bir sapma varsa, bir bileşen yanlış yerleştirilmişse, lehim köprüleri veya bazı eksik parçalar varsa, çıktıyı gözden geçirilmek üzere işaretleyecektir.

Bazı üreticiler bu aşamada Devre İçi Test (ICT) de yapmaktadır. Test problarından gelen elektrik sinyallerini kullanarak her bir parçanın doğru çalışıp çalışmadığını kontrol eder. ICT açık devreleri, kısa devreleri ve çalışmayan parçaları tespit etmeye yardımcı olur. Daha sonraki sorun giderme işlemleri sırasında zaman kazandırır.

Ayrıca, LED ekranlar için bir ışık testi gerçekleştirebilirsiniz. Parlaklığını, rengini ve tepkisini kontrol etmek için her LED'e kısa bir süre güç verirsiniz. Bir piksel yanmazsa veya yanlış renk gösterirse, onarım için işaretlersiniz. Sorunları ne kadar erken tespit ederseniz, montaj süreci o kadar sorunsuz ve verimli olacaktır.

Kapsülleme ve Koruma

Kapsülleme ve koruma, LED ekran üretiminde bir diğer kritik aşamadır. LED ekran üretim sürecindeki bu işlem 3 ana aşamadan oluşur.

- AOB Kapsülleme

AOB kapsülleme, ekran kartı üzerindeki kırılgan LED çiplerini ve bileşenlerini korumak için kritik öneme sahiptir. Monte edilmiş LED'lerin yanı sıra devre alanlarını koruyucu bir reçine veya epoksi ile kaplar. Bu da hassas parçaları fiziksel hasar, toz ve her türlü çevresel kirleticiden koruyan kapsülleyici oluşturur.

Kapsülleme için kullandığınız malzeme, yeterli mekanik destek ile maksimum ışık çıkışına izin verecek şekilde şeffaf olmalıdır. Ayrıca kısa devrelere veya korozyona yol açabilecek nem ve elektriksel parazitlere karşı yalıtkan görevi görmelidir.

AOB kapsülleme, LED'lerin zaman içinde düzenli parlaklığını ve rengini korumasını sağlar.

Ayrıca, hava kabarcığı veya boşluk kalmaması için kapsüllemeyi dikkatli bir şekilde uygulamalısınız çünkü bu boşlukların varlığı koruyucu etkiyi azaltacaktır. Pürüzsüz ve homojen bir kaplama elde etmek için hassas dağıtıcılar ve kontrollü kürleme işlemleri kullanabilirsiniz. Bu adım, hem ekranın ömrünü uzatmak hem de her türlü olumsuz koşul altında en iyi şekilde çalışmasını sağlamak açısından çok önemlidir.

- Konformal Kaplama

Konformal kaplama, kapsüllenmiş kart üzerindeki ekstra koruma katmanıdır. İnce bir polimer filmdir ve yüzeye yakından uyum sağlayarak tüm bileşenleri ve izleri kaplar. Bu sayede nem, toz ve kimyasal kirleticilerin içeri girmesi ve korozyona veya herhangi bir elektrik arızasına neden olması zorlaşır.

Akrilik, silikon veya poliüretan dahil olmak üzere farklı türde konformal kaplamalar vardır ve hepsinin kendine özgü avantajları vardır. Seçiminiz, ekranın çalışacağı koşullara ve dayanıklılık gereksinimlerine bağlıdır. Örneğin, silikon kaplamalar ısıya ve neme karşı oldukça dayanıklı olduklarından dış mekan ekranları için uygundur.

Kaplamayı püskürterek, daldırarak veya fırçalayarak uygulayabilirsiniz. Uygulamadan sonra kaplama sert ve esnek bir koruyucu tabakaya dönüşür. Bu ekstra koruma, LED ekranın her türlü hava koşulunda ve ortamda güvenilir şekilde çalışmasını sağlar.

- Su Yalıtımı

Su yalıtımı LED ekranlar için önemlidir, özellikle dış mekan LED ekranları. İçeriye su girmemesini sağlamak için tüm bağlantıların, kenarların ve hassas alanların kapatılmasını içerir. Bu koruma, ekranın neme ve hatta kazara sıçramalara karşı güvende olmasını sağlar.

Silikon contalar, kauçuk contalar veya özel su geçirmez yapıştırıcılar kullanarak sızdırmazlık sağlarsınız. Bu dolgu malzemeleri modüller ve kabin bileşenleri arasındaki boşlukları doldurmak için kullanılır ve sıkı bir muhafaza oluşturur. Bu da hassas elektronik cihazlara nem girmesini önler.

Su geçirmezlik ayrıca ekranın kir ve diğer partikülleri dışarıda tutma kabiliyetini de artırır. Bir şeyin katı ve sıvılardan ne kadar iyi korunduğunu ölçmenin standart bir yolu olan genel IP derecelendirmesine yardımcı olur. Daha yüksek IP dereceleri, zorlu koşullarda bile dayanıklı bir ekran anlamına gelir.

Modül Montajı

Birçok LED modülü türü vardır. LED ekran üretim sürecindeki aşamaların bir parçası olarak, kullanacağınız modül türünü bilmek önemlidir.

Nitekim LED ekran üretiminde modül montajı söz konusudur:

- Arka Kabuk ve Maske Montajı

Şimdi ekran modülünü oluşturmaya başlıyorsunuz. Bu, plastik maske ve arka kabuğun eklenmesini içerir. Maske LED yüzeyini kaplar, pikselleri şekillendirir ve parlama önleyici özelliğe sahiptir. Arka kabuk her şeyi bir araya getirir ve aynı zamanda iç parçalar için koruma görevi görür.

Her şeyi düzgün bir şekilde hizalamalısınız. Maske, LED'lerin hiçbirini gizlemeyen iyi bir uyum sağlamalıdır. Parçaları birbirine tutturmak için vida, klips veya çıtçıt kullanın. Bu aşamayı aceleye getirirseniz, ekranınızda düzensiz görünebilir veya kullanım sırasında dağılabilir.

- Yaşlanma Testi

Modülün montajı tamamlandıktan sonra bir yaşlandırma testi gerçekleştirmelisiniz. Bu, bileşenleri zorlamak ve herhangi bir gizli hatayı ortaya çıkarmak için ekranı saatlerce veya bazen günlerce çok yüksek voltaj ve parlaklık seviyesinde aydınlatmayı içerir.

Kabin Montajı

Modül hazır olduğunda, şimdi sıra LED ekran kabinini monte etmeye gelmiştir. Buradaki temel süreçler montaj ve yaşlandırma testlerini içerir. Şimdi bu LED üretim aşamasında neler olduğunu inceleyelim:

- Montaj Süreci

Bu aşamada modülleri, güç kaynaklarını, fanları ve kabloları barındıran kabini monte edersiniz. Ekranın performansını garanti etmek için her şeyin düzgün bir şekilde oturduğundan emin olmalısınız.

Ardından, modülleri vidalar veya manyetik kilitler kullanarak metal bir çerçeveye takar ve ardından bir sinyal kablosu, güç kaynağı ve kontrol kartı ile bağlarsınız.

- Yaşlanma Testi

Başka bir yaşlandırma testi yapın, ancak bu sefer tüm kabinle yapın. Güç dağılımını, ısı dağılımını ve gerçek çalışma koşullarında olması gerektiği gibi çalışıp çalışmadığını kontrol edin, böylece bir şeylerin ters gitmesi durumunda, düzeltmek için hala zamanınız olur.

Kalibrasyon ve Kalite Kontrol

- Renk ve Parlaklık Kalibrasyonu

Kabininizi inşa ettikten sonra kalibrasyona odaklanın. LED çipleri renk ve parlaklık açısından biraz farklılık gösterir, bu nedenle kalibrasyonun amacı tüm piksellerin eşit şekilde hareket etmesini sağlamaktır. Işık çıkışını ölçmek için kameralar ve sensörler kullanabilir ve ardından tüm LED'lerin eşleşmesi için sinyali ayarlayabilirsiniz.

- Çevresel Testler

Çevresel testler gerçekleştirmelisiniz. Bu, kabini sıcağa, soğuğa, titreşime ve neme maruz bırakmak anlamına gelir. Bu testler gerçek hayatta olanları taklit eder ve ekran gönderilmeden önce tasarım kusurlarını düzeltmenize yardımcı olur.

Son Denetim

Paketlemeden önce her bir parça incelenmelidir. Ekranda ölü piksel, renk kayması veya çizik olup olmadığını inceleyin. Her vidanın sıkı olduğundan ve takılı her kablonun sabitlendiğinden emin olun. Bu, sorunları yakalamak için son bir şanstır.

Ayrıca, içinizi rahatlatmak için video, metin ve resimlerin görüntülenip görüntülenmediğini kapsamlı bir işlevsel kontrolden geçirin. Ekran bu aşamayı geçerse, yayına hazır demektir.

Sonuç

Gördüğünüz gibi, LED ekran üretimi birçok adım içerir. Çoğu durumda, LED ekran üreticileri ekranlarını üretmek için benzersiz teknolojiler benimseyebilir.

Çin'deki LED ekran üreticiniz olarak, pazardaki dünyanın 1 numaralı ekranlarını üretmek için en son teknolojiyi kullanıyoruz. Tüm ihtiyaçlarınız için LED ekranlar Çin'den, şimdi bize ulaşın.