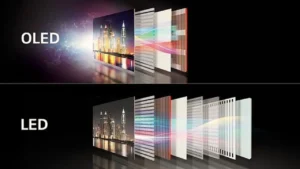

A produção de telas de LED envolve muitas etapas, desde a preparação do material, a montagem e os testes. Neste guia, exploraremos alguns aspectos fundamentais do processo de fabricação de telas de LED.

Desde a escolha do material correto, a montagem do módulo, o encapsulamento, a montagem do gabinete até os processos de controle de qualidade, você encontrará todas as informações sobre a produção de telas de LED aqui.

Vamos explorar esses processos em detalhes.

Índice

Preparação de matéria-prima

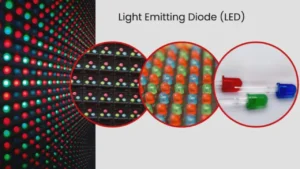

Toda fabricação de telas de LED começa com as peças certas. Você deve escolher peças de alta qualidade:

- Chips de LED

- ICs de driver

- Placas de circuito impresso

- Conectores

Essas peças controlam o brilho, a precisão das cores e a longevidade da tela. Se você escolher peças baratas, sua tela poderá quebrar ou ter um desempenho ruim.

Além disso, preste atenção onde você obtém esses produtos Materiais para telas de LED porque a qualidade varia entre os fornecedores. Sempre solicite dados de teste e certificações antes de se comprometer. Quando você investe em materiais de qualidade, isso significa que seu display durará mais e precisará de menos reparos. Isso, por sua vez, economiza seu tempo e dinheiro.

A umidade é uma grande ameaça aos componentes de LED e, portanto, as peças devem ser desumidificadas antes de prosseguir. Esse processo é chamado de tratamento de desumidificação das peças para que a umidade não danifique os componentes durante a soldagem.

Você pode usar um forno especial para aquecer os componentes a uma temperatura controlada para secar a umidade sem afetar os chips sensíveis. Se você não realizar essa etapa, a umidade retida poderá ferver durante o processo de soldagem e danificar a placa.

Processo de tecnologia de montagem em superfície (SMT)

- Aplicação de pasta de solda

O usuário inicia o tecnologia de montagem em superfície (SMT), aplicando pasta de solda na placa de circuito impresso (PCB). A pasta é composta por pequenas esferas de solda suspensas em fluxo, um produto químico que garante uma boa soldagem ao limpar as superfícies metálicas.

Um estêncil alinhado sobre a placa PCB ajuda a pasta a se depositar diretamente sobre as almofadas de solda.

A precisão é fundamental nesse ponto. O desalinhamento pode resultar em defeitos, como pontes de solda ou circuitos abertos. Para obter resultados uniformes e uma definição nítida, você deve usar impressoras de estêncil de alta precisão. O estêncil espalha a pasta uniformemente sobre a placa usando um rodo de metal.

Além disso, a espessura da camada de pasta desempenha um papel importante na qualidade das conexões. Uma quantidade excessiva pode causar curtos-circuitos, ao passo que uma quantidade muito pequena pode resultar em juntas fracas. As máquinas modernas controlam automaticamente a espessura e a pressão para obter uniformidade em todos os pads.

Após a aplicação, você deve realizar uma inspeção. A inspeção óptica automatizada (AOI) verifica o local, o volume e a cobertura da pasta na placa. Se os erros forem detectados nesse momento, você poderá evitar erros dispendiosos nos estágios posteriores do processo.

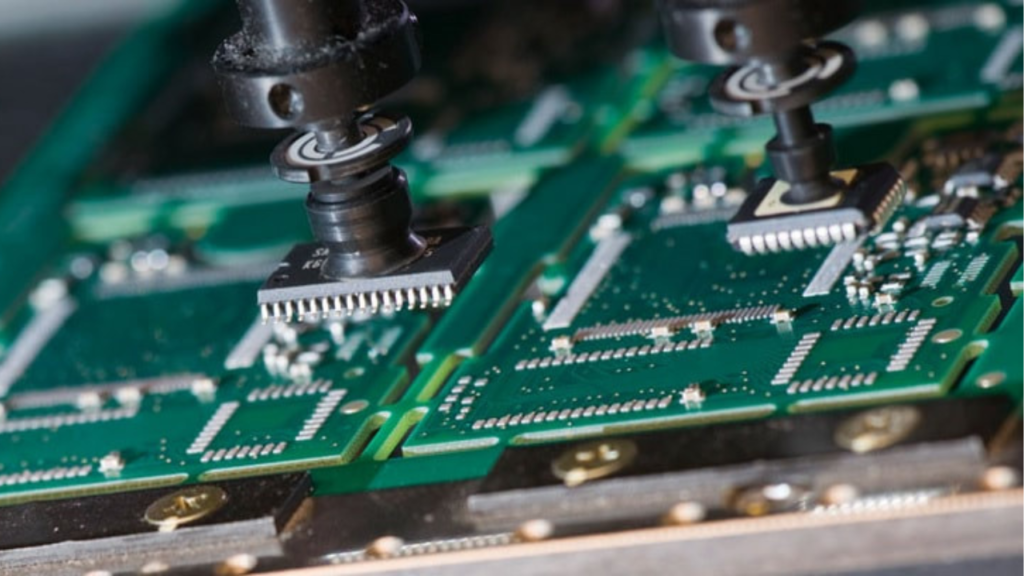

- Colocação de componentes

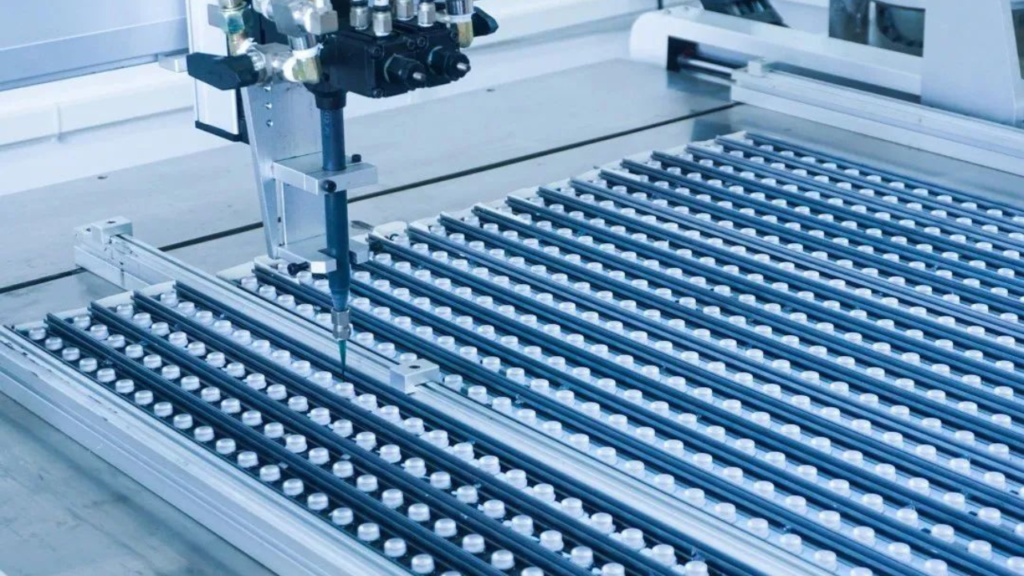

Após a aplicação da pasta, as placas passam por um processo de colocação de peças. As máquinas de coleta e colocação de alta velocidade colocam os dispositivos de montagem em superfície (SMDs) na PCB. Essas máquinas usam bicos de vácuo para pegar e colocar cada componente com precisão no local onde você aplicou a pasta.

Cada orientação dos componentes deve estar alinhada com as especificações de design do display de LED. As máquinas modernas usam sistemas de visão que ajudam a inspecionar o alinhamento antes e depois da colocação. Isso serve para garantir a polaridade e a posição adequadas, especialmente para componentes polarizados, como diodos e capacitores.

Os componentes estão em bobinas, bandejas ou tubos e são alimentados automaticamente na máquina. A máquina lê os dados dos componentes, alinha-os usando câmeras e os coloca em milissegundos. Pode haver milhares de posicionamentos em um único minuto.

Uma vez colocados, os componentes permanecem na posição devido à pasta de solda aderida. Entretanto, eles ainda não estão conectados eletricamente.

- Solda por Refluxo

A soldagem por refluxo é o estágio em que você fixa permanentemente os componentes à placa PCB. Aqui, você passa a placa por um forno de refluxo com temperatura controlada, normalmente dividido em várias zonas, que são pré-aquecimento, imersão, refluxo e resfriamento.

Na fase de refluxo, a pasta de solda sofre fusão, causando a formação de uma conexão mecânica e elétrica entre os condutores dos componentes e as almofadas da placa de circuito impresso. Você deve aumentar gradualmente o aquecimento para garantir que a pasta derreta completamente, mas não danifique a placa ou os componentes.

Além disso, você precisa programar cuidadosamente as temperaturas do forno com base nos materiais e na densidade de componentes de cada placa. O objetivo é obter o refluxo completo em todas as juntas e, ao mesmo tempo, evitar a formação de bolas de solda, pontes ou deslocamento de componentes.

Quando a placa sai do forno, ela esfria rapidamente. Como resultado, esse resfriamento ajuda a endurecer a solda e a manter as peças seguras. Se não for bem aquecida, podem ocorrer problemas como juntas de solda fria, furos ou ‘tombstoning’ (um lado de um componente sai da placa).

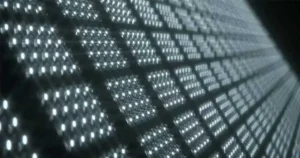

- Posicionamento do chip de LED

A colocação de chips de LED é uma parte especializada do SMT na fabricação de telas. Esses chips são colocados em um substrato com muito cuidado, pois sua colocação afeta diretamente a qualidade da tela. Máquinas com precisão submilimétrica são usadas para colocar cada LED nas almofadas especificadas.

O material de ligação ou o adesivo condutor, dependendo do projeto, garantirá um contato elétrico sólido entre o LED e a placa. Você pode aplicar métodos de cura por calor ou por UV para endurecer o adesivo após a colocação.

Depois de montado, você deve fazer um teste de iluminação para verificar o funcionamento, o brilho e a cor. Todos os LEDs defeituosos são marcados ou removidos. Como as telas têm milhares de LEDs individuais, a detecção precoce de chips defeituosos ajuda a melhorar o rendimento e a eficiência gerais.

- Teste inicial

Os processos de solda por refluxo e de colocação do chip de LED são imediatamente seguidos pelo teste inicial. Aqui, a placa montada é submetida a verificações básicas de funcionalidade. O objetivo é detectar defeitos óbvios nesse estágio antes de prosseguir para as etapas seguintes, que são mais complexas. Isso inclui a verificação das juntas de solda, a colocação dos componentes e a continuidade elétrica.

Você começa o teste usando o sistema de inspeção óptica automatizada (AOI). A placa é escaneada com o auxílio de câmeras de alta resolução nessas máquinas, e a imagem obtida é comparada com o projeto de referência. Se houver algum desvio em relação ao projeto de referência, seja um componente mal posicionado, pontes de solda ou peças faltando, o sistema sinalizará a saída para revisão.

Alguns fabricantes também realizam testes em circuito (ICT) nesse estágio. Ele verifica se cada peça funciona corretamente usando sinais elétricos de sondas de teste. O ICT ajuda a identificar circuitos abertos, curtos-circuitos e peças que não funcionam. Isso economiza tempo durante a solução de problemas posteriores.

Além disso, para telas de LED, você pode realizar um teste de iluminação. Você liga cada LED brevemente para verificar seu brilho, cor e resposta. Se um pixel não acender ou mostrar a cor errada, marque-o para reparo. Quanto mais cedo você detectar os problemas, mais suave e eficiente será o processo de montagem.

Encapsulamento e proteção

O encapsulamento e a proteção são outro estágio crítico na fabricação de telas de LED. Esse processo de fabricação de telas de LED envolve três etapas principais.

- Encapsulamento AOB

O encapsulamento AOB é fundamental para proteger os frágeis chips de LED e os componentes da placa do monitor. Ele cobre os LEDs montados, bem como as áreas do circuito, com uma resina protetora ou epóxi. Ele cria o encapsulamento que, por sua vez, protege as peças sensíveis contra danos físicos, poeira e qualquer tipo de contaminante ambiental.

O material usado para o encapsulamento deve ser transparente para permitir a saída máxima de luz com suporte mecânico adequado. Ele também deve atuar como isolante contra umidade e interferência elétrica, o que pode levar a curtos-circuitos ou corrosão.

O encapsulamento AOB garante que os LEDs mantenham o brilho e a cor regulares ao longo do tempo.

Além disso, você deve aplicar o encapsulamento com cuidado para que não haja bolhas de ar ou lacunas, pois a presença dessas lacunas reduzirá o efeito protetor. Você pode usar dispensadores de precisão e processos de cura controlados para obter um revestimento suave e uniforme. Essa etapa é essencial para prolongar a vida útil do monitor e mantê-lo funcionando de forma ideal em qualquer condição adversa.

- Revestimento conformacional

O revestimento isolante é a camada extra de proteção sobre a placa encapsulada. Trata-se de um filme fino de polímero que se adapta à superfície e cobre todos os componentes e rastros. Dessa forma, é difícil que a umidade, a poeira e os contaminantes químicos entrem e causem corrosão ou qualquer falha elétrica.

Há diferentes tipos de revestimentos isolantes, incluindo acrílico, silicone ou poliuretano, todos com vantagens exclusivas. Sua escolha depende das condições em que o display funcionará e dos requisitos de durabilidade. Por exemplo, os revestimentos de silicone são adequados para displays externos, pois são altamente resistentes ao calor e à umidade.

Você pode aplicar o revestimento por pulverização, imersão ou pincel. Após a aplicação, o revestimento cura em uma camada protetora rígida e flexível. Essa proteção extra garante a operação confiável do display de LED em qualquer condição climática e ambiente.

- Impermeabilização

A impermeabilização é importante para telas de LED, especialmente displays de LED para ambientes externos. Isso envolve a vedação de todas as juntas, bordas e qualquer área vulnerável para garantir que nenhuma água penetre no interior. Essa proteção garante que o monitor fique protegido contra umidade ou até mesmo respingos acidentais.

A vedação é feita com juntas de silicone, vedações de borracha ou adesivos especiais à prova d'água. Esses materiais de preenchimento são usados para preencher as lacunas entre os módulos e os componentes do gabinete, criando um invólucro hermético. Isso, por sua vez, evita a penetração de umidade nos componentes eletrônicos sensíveis.

A impermeabilização também aumenta a capacidade da tela de impedir a entrada de sujeira e outras partículas. Isso ajuda na classificação geral de IP, que é uma forma padrão de medir o grau de proteção de um produto contra sólidos e líquidos. Classificações IP mais altas significam uma tela durável mesmo em condições difíceis.

Montagem do módulo

Há muitos tipos de módulos de LED. Como parte das etapas do processo de fabricação de telas de LED, é importante saber o tipo de módulo que você usará.

De fato, na produção de telas de LED, a montagem do módulo envolve:

- Instalação da concha traseira e da máscara

Agora você começa a montar o módulo de exibição. Isso envolve adicionar a máscara plástica e o revestimento traseiro. A máscara cobre a superfície do LED, molda os pixels e tem uma propriedade antirreflexo. O revestimento traseiro junta tudo e também serve de proteção para as partes internas.

Você deve alinhar tudo corretamente. A máscara deve ser bem ajustada e não deve obscurecer nenhum dos LEDs. Use parafusos, clipes ou encaixes para prender as peças. Se você apressar essa etapa, a tela poderá parecer irregular ou se desfazer durante o uso.

- Teste de envelhecimento

Após a montagem completa do módulo, você deve realizar um teste de envelhecimento. Isso inclui iluminar o monitor por horas ou, às vezes, por dias, em um nível de tensão e brilho muito alto, de modo a estressar os componentes e revelar quaisquer falhas ocultas.

Montagem do gabinete

Com o módulo pronto, agora é hora de montar o gabinete do telão de LED. Os principais processos aqui incluem a montagem e os testes de envelhecimento. Vamos explorar o que acontece nesse estágio de produção de LED:

- Processo de montagem

Nessa etapa, você monta o gabinete que abriga os módulos, as fontes de alimentação, os ventiladores e os cabos. Você deve se certificar de que tudo se encaixe corretamente para garantir o desempenho do monitor.

Em seguida, você prende os módulos a uma estrutura metálica usando parafusos ou travas magnéticas e os conecta com um cabo de sinal, uma fonte de alimentação e uma placa de controle.

- Teste de envelhecimento

Execute outro teste de envelhecimento, mas desta vez com o gabinete completo. Verifique a distribuição de energia, a dissipação de calor e se ele está realmente funcionando como deveria em condições reais de trabalho, para que, caso algo dê errado, ainda haja tempo para consertar.

Calibração e controle de qualidade

- Calibração de cores e brilho

Depois de montar o gabinete, concentre-se na calibração. Os chips de LED variam ligeiramente em cor e brilho, portanto, o objetivo da calibração é garantir que todos os pixels atuem de maneira uniforme. Você pode usar câmeras e sensores para medir a saída de luz e, em seguida, ajustar o sinal para que todos os LEDs sejam compatíveis.

- Testes ambientais

Você deve realizar testes ambientais. Isso significa submeter o gabinete ao calor, ao frio, à vibração e à umidade. Esses testes imitam o que acontece na vida real e o ajudam a ajustar as falhas de design antes que o monitor seja enviado.

Inspeção final

Antes de embalar, cada peça deve ser inspecionada. Examine a tela para verificar se há pixels mortos, mudanças de cor ou arranhões. Verifique se todos os parafusos estão bem apertados e se todos os cabos conectados estão fixados. Essa é a última chance de detectar problemas.

Além disso, faça uma verificação funcional completa para ver se o vídeo, o texto e as imagens são exibidos, pois isso lhe dá tranquilidade. Se a tela passar por esse estágio, ela estará pronta para entrar em operação.

Conclusão

Como você pode ver, a fabricação de telas de LED envolve muitas etapas. Na maioria dos casos, os fabricantes de telas de LED podem adotar tecnologias exclusivas para produzir suas telas.

Como fabricante de telas de LED na China, usamos a tecnologia mais recente para produzir as telas número 1 do mundo no mercado. Para todos os seus Telas de LED da China, Entre em contato conosco agora.