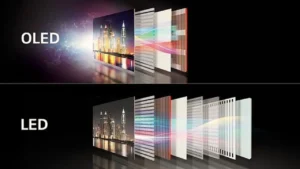

La produzione di display a LED comporta numerose fasi che vanno dalla preparazione dei materiali, all'assemblaggio, al collaudo. In questa guida esploreremo alcuni aspetti fondamentali del processo di produzione dei display LED.

Dalla scelta del materiale giusto, all'assemblaggio dei moduli, all'incapsulamento, all'assemblaggio del cabinet, fino ai processi di controllo della qualità: qui troverete tutte le informazioni sulla produzione di display LED.

Esploriamo questi processi in dettaglio.

Indice dei contenuti

Preparazione delle materie prime

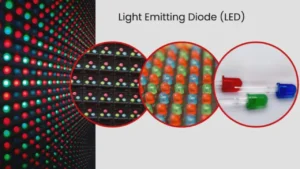

Ogni produzione di display LED inizia con i pezzi giusti. È necessario scegliere componenti di alta qualità:

- Chip LED

- Circuiti integrati per driver

- Schede di circuito

- Connettori

Questi componenti controllano la luminosità, la precisione dei colori e la durata dello schermo. Se si scelgono componenti economici, il display potrebbe rompersi o avere prestazioni scadenti.

Inoltre, fate attenzione a dove prendete questi Materiali per schermi LED perché la qualità varia da un fornitore all'altro. Chiedete sempre i dati dei test e le certificazioni prima di impegnarvi. Se investite in materiali di qualità, il vostro espositore durerà più a lungo e avrà bisogno di meno riparazioni. Questo, a sua volta, vi farà risparmiare tempo e denaro.

L'umidità è una grande minaccia per i componenti dei LED e quindi i pezzi devono essere deumidificati prima di procedere ulteriormente. Questo processo è chiamato trattamento di deumidificazione dei componenti, in modo che l'umidità non danneggi i componenti durante la saldatura.

È possibile utilizzare un forno speciale per riscaldare i componenti a una temperatura controllata per asciugare l'umidità senza intaccare i chip sensibili. Se non si esegue questo passaggio, l'umidità intrappolata potrebbe bollire durante il processo di saldatura e danneggiare la scheda.

Processo con tecnologia a montaggio superficiale (SMT)

- Applicazione della pasta saldante

Si avvia il tecnologia a montaggio superficiale (SMT) applicando la pasta saldante sul circuito stampato (PCB). La pasta è costituita da piccole sfere di saldatura sospese nel flusso, una sostanza chimica che garantisce una buona saldatura pulendo le superfici metalliche.

Uno stencil allineato sulla scheda PCB aiuta la pasta a depositarsi direttamente sulle piazzole di saldatura.

La precisione è fondamentale a questo punto. Un allineamento errato può causare difetti come ponti di saldatura o circuiti aperti. Per ottenere risultati uniformi e una definizione nitida, è necessario utilizzare stampanti stencil ad alta precisione. Lo stencil distribuisce la pasta sulla scheda in modo uniforme utilizzando una spatola metallica.

Inoltre, lo spessore dello strato di pasta gioca un ruolo importante nella qualità delle connessioni. Una quantità eccessiva di pasta può causare cortocircuiti, mentre una quantità insufficiente può portare a giunzioni deboli. Le macchine moderne controllano automaticamente lo spessore e la pressione per garantire l'uniformità su tutti i pad.

Dopo l'applicazione, è necessario effettuare un'ispezione. L'ispezione ottica automatizzata (AOI) controlla la posizione, il volume e la copertura della pasta sulla scheda. Se gli errori vengono individuati in questa fase, si possono evitare costosi errori nelle fasi successive del processo.

- Posizionamento dei componenti

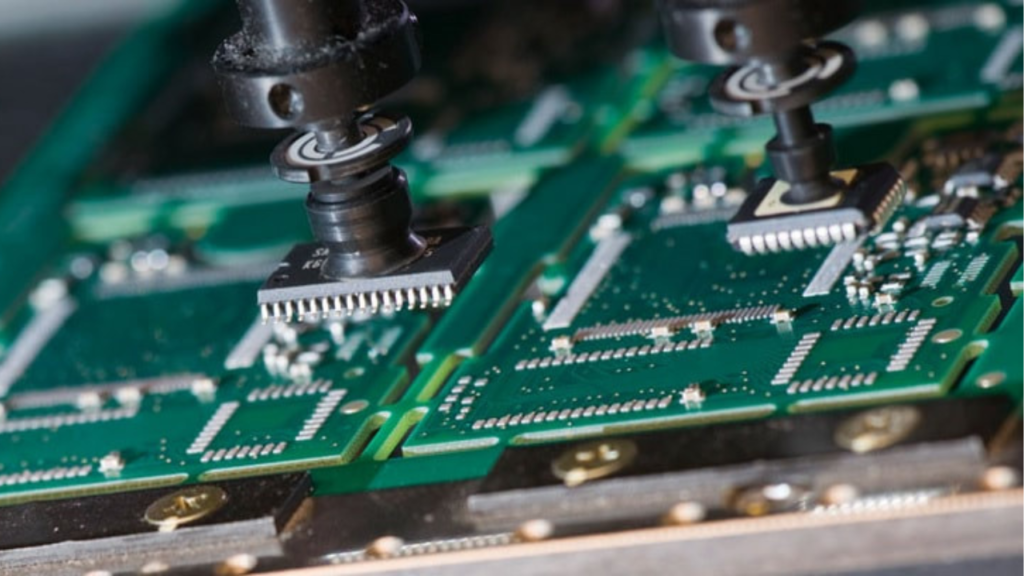

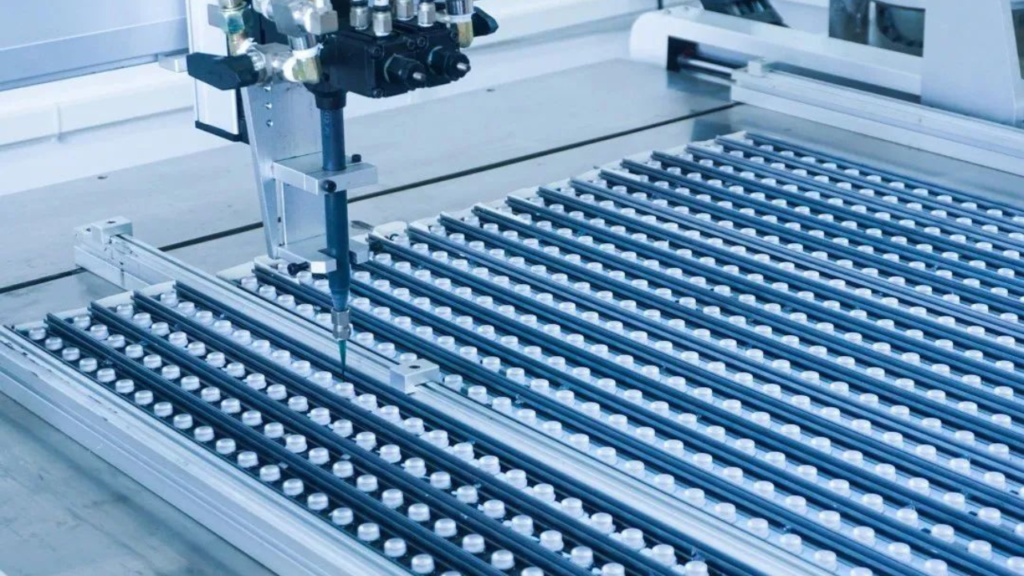

Dopo l'applicazione della pasta, le schede vengono sottoposte a un processo di posizionamento dei pezzi. Le macchine pick and place ad alta velocità posizionano i dispositivi a montaggio superficiale (SMD) sul PCB. Queste macchine utilizzano ugelli a vuoto per prelevare e posizionare ogni componente con precisione nel punto in cui è stata applicata la pasta.

Ogni orientamento dei componenti deve essere in linea con le specifiche di progetto del display a LED. Le macchine moderne utilizzano sistemi di visione che aiutano a controllare l'allineamento prima e dopo il posizionamento. Questo per garantire la corretta polarità e posizione, soprattutto per i componenti polarizzati come i diodi e i condensatori.

I componenti sono contenuti in bobine, vassoi o tubi e vengono alimentati automaticamente nella macchina. La macchina legge i dati dei componenti, li allinea grazie alle telecamere e li posiziona in pochi millisecondi. In un solo minuto possono essere posizionati migliaia di pezzi.

Una volta posizionati, i componenti rimangono in posizione grazie alla pasta saldante adesiva. Tuttavia, non sono ancora collegati elettricamente.

- Saldatura a riflusso

La saldatura a riflusso è la fase in cui si fissano i componenti alla scheda PCB in modo permanente. In questo caso, la scheda viene fatta passare attraverso un forno a rifusione a temperatura controllata, in genere suddiviso in diverse zone: preriscaldamento, immersione, rifusione e raffreddamento.

Nella fase di rifusione, la pasta saldante viene fusa, provocando la formazione di una connessione meccanica ed elettrica tra i conduttori dei componenti e le piazzole della scheda. È necessario aumentare gradualmente il riscaldamento per garantire che la pasta si sciolga completamente senza danneggiare la scheda o i componenti.

Inoltre, è necessario programmare attentamente le temperature del forno in base ai materiali e alla densità dei componenti di ciascuna scheda. L'obiettivo è quello di ottenere una rifusione completa su tutte le giunzioni, evitando al contempo la formazione di palline di saldatura, ponti o spostamenti dei componenti.

Quando la scheda esce dal forno, si raffredda rapidamente. Questo raffreddamento contribuisce a indurire la saldatura e a mantenere i componenti al sicuro. Se non viene riscaldato bene, possono verificarsi problemi come giunti di saldatura freddi, fori o ‘tombstoning’ (un lato di un componente si stacca dalla scheda).

- Posizionamento del chip LED

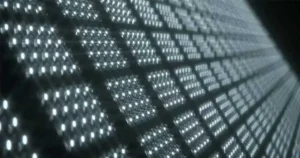

Il posizionamento dei chip LED è una parte specializzata dell'SMT nella produzione di display. Questi chip vengono collocati su un substrato con grande attenzione, poiché il loro posizionamento influisce direttamente sulla qualità del display. Per posizionare ciascun LED sui pad specificati si utilizzano macchine con una precisione sub-millimetrica.

Il materiale di incollaggio o l'adesivo conduttivo, a seconda del progetto, garantiranno un solido contatto elettrico tra il LED e la scheda. È possibile applicare metodi di polimerizzazione a caldo o a raggi UV per indurire l'adesivo dopo il posizionamento.

Una volta montato, è necessario eseguire un test di accensione per verificare il funzionamento, la luminosità e il colore. I LED difettosi vengono contrassegnati o rimossi. Poiché i display sono composti da migliaia di singoli LED, l'individuazione precoce dei chip difettosi contribuisce a migliorare la resa e l'efficienza complessiva.

- Test iniziale

I processi di saldatura a rifusione e di posizionamento dei chip LED sono immediatamente seguiti dal test iniziale. Qui si sottopone la scheda assemblata a controlli di funzionalità di base. L'obiettivo è quello di individuare i difetti evidenti in questa fase prima di procedere alle fasi successive, più complesse. Questo include la verifica dei giunti di saldatura, del posizionamento dei componenti e della continuità elettrica.

Il test inizia con un sistema di ispezione ottica automatizzata (AOI). La scheda viene scansionata con l'ausilio di telecamere ad alta risoluzione e l'immagine ottenuta viene confrontata con il progetto di riferimento. Se c'è una qualsiasi deviazione dal progetto di riferimento, sia che si tratti di un componente mal posizionato, di ponti di saldatura o di parti mancanti, il sistema segnala l'output per la revisione.

Alcuni produttori effettuano anche test in-circuit (ICT) in questa fase. Questo test verifica il corretto funzionamento di ogni parte utilizzando i segnali elettrici delle sonde di prova. Il TIC aiuta a individuare i circuiti aperti, i cortocircuiti e le parti che non funzionano. In questo modo si risparmia tempo durante la successiva risoluzione dei problemi.

Inoltre, per i display a LED, è possibile eseguire un test di accensione. Si accende brevemente ogni LED per verificarne la luminosità, il colore e la risposta. Se un pixel non si accende o mostra un colore sbagliato, lo si segnala per la riparazione. Prima si individuano i problemi, più il processo di assemblaggio sarà fluido ed efficiente.

Incapsulamento e protezione

L'incapsulamento e la protezione sono un'altra fase critica nella produzione di display LED. Questo processo di produzione dei display LED prevede 3 fasi principali.

- Incapsulamento AOB

L'incapsulamento AOB è fondamentale per proteggere i fragili chip LED e i componenti sul tabellone. Copre i LED assemblati e le aree dei circuiti con una resina protettiva o epossidica. Crea l'incapsulante che a sua volta protegge le parti sensibili da danni fisici, polvere e qualsiasi tipo di contaminante ambientale.

Il materiale utilizzato per l'incapsulamento deve essere trasparente per consentire la massima emissione luminosa con un adeguato supporto meccanico. Deve inoltre fungere da isolante contro l'umidità e le interferenze elettriche che possono causare cortocircuiti o corrosione.

L'incapsulamento AOB garantisce che i LED mantengano una luminosità e un colore regolari nel tempo.

Inoltre, è necessario applicare l'incapsulamento con attenzione, in modo che non vi siano bolle d'aria o spazi vuoti, poiché la presenza di questi ultimi riduce l'effetto protettivo. È possibile utilizzare dosatori di precisione e processi di polimerizzazione controllata per ottenere un rivestimento liscio e uniforme. Questa fase è essenziale sia per prolungare la durata di vita del display, sia per garantirne il funzionamento ottimale in qualsiasi condizione avversa.

- Rivestimento conforme

Il rivestimento conforme è lo strato di protezione aggiuntivo sulla scheda incapsulata. Si tratta di una sottile pellicola polimerica che si adatta alla superficie e copre tutti i componenti e le tracce. In questo modo, diventa difficile per l'umidità, la polvere e i contaminanti chimici penetrare e causare corrosione o qualsiasi guasto elettrico.

Esistono diversi tipi di rivestimenti conformi, tra cui acrilico, silicone o poliuretano, tutti con vantaggi unici. La scelta dipende dalle condizioni di utilizzo del display e dai requisiti di durata. Ad esempio, i rivestimenti in silicone sono adatti per gli espositori da esterno, poiché sono altamente resistenti al calore e all'umidità.

Il rivestimento può essere applicato a spruzzo, per immersione o a pennello. Dopo l'applicazione, il rivestimento indurisce in uno strato protettivo duro e flessibile. Questa protezione supplementare garantisce un funzionamento affidabile del display LED in qualsiasi condizione atmosferica e ambientale.

- Impermeabilizzazione

L'impermeabilità è importante per i display LED, soprattutto display LED per esterni. Si tratta di sigillare tutte le giunzioni, i bordi e qualsiasi area vulnerabile per garantire che l'acqua non penetri all'interno. Questa protezione assicura che il display sia al sicuro dall'umidità o da schizzi accidentali.

Per la sigillatura si utilizzano guarnizioni in silicone, guarnizioni in gomma o speciali adesivi impermeabili. Questi materiali di riempimento vengono utilizzati per colmare gli spazi tra i moduli e i componenti dell'armadio, creando un involucro ermetico. In questo modo si impedisce la penetrazione dell'umidità nei componenti elettronici sensibili.

L'impermeabilizzazione aumenta anche la capacità dello schermo di tenere lontano sporco e altre particelle. Contribuisce alla classificazione IP complessiva, che è un metodo standard per misurare la protezione di un dispositivo da solidi e liquidi. Una classificazione IP più elevata significa un display resistente anche in condizioni difficili.

Montaggio del modulo

Esistono molti tipi di moduli LED. Nel processo di produzione dei display LED è importante conoscere il tipo di modulo da utilizzare.

In effetti, nella produzione di display a LED, l'assemblaggio dei moduli comporta:

- Installazione del guscio posteriore e della maschera

Ora si inizia a costruire il modulo del display. Si tratta di aggiungere la maschera di plastica e il guscio posteriore. La maschera copre la superficie del LED, forma i pixel e ha una proprietà antiriflesso. Il guscio posteriore unisce il tutto e funge anche da protezione per le parti interne.

È necessario allineare tutto correttamente. La maschera deve essere ben aderente e non deve oscurare nessuno dei LED. Per fissare le parti tra loro, utilizzare viti, clip o bottoni automatici. Se si affretta questa fase, il display potrebbe apparire irregolare o cadere a pezzi durante l'uso.

- Test di invecchiamento

Dopo aver completato l'assemblaggio del modulo, è necessario eseguire un test di invecchiamento. Questo prevede l'accensione del display per ore o talvolta per giorni a un livello di tensione e luminosità molto elevato, in modo da sollecitare i componenti e rivelare eventuali difetti nascosti.

Montaggio del mobile

Con il modulo pronto, ora è il momento di assemblare la vetrina a LED. I processi chiave comprendono l'assemblaggio e i test di invecchiamento. Vediamo cosa succede in questa fase di produzione dei LED:

- Processo di assemblaggio

In questa fase si assembla il cabinet che ospita i moduli, gli alimentatori, le ventole e i cavi. È necessario assicurarsi che tutto si adatti correttamente per garantire le prestazioni del display.

Successivamente, i moduli vengono fissati a un telaio metallico mediante viti o serrature magnetiche e quindi collegati con un cavo di segnale, un alimentatore e una scheda di controllo.

- Test di invecchiamento

Eseguire un altro test di invecchiamento, ma questa volta con il cabinet completo. Controllate la distribuzione dell'energia, la dissipazione del calore e se funziona davvero come dovrebbe in condizioni di lavoro reali, in modo che, se qualcosa dovesse andare storto, ci sia ancora tempo per rimediare.

Calibrazione e controllo qualità

- Calibrazione del colore e della luminosità

Dopo aver costruito il cabinet, concentrarsi sulla calibrazione. I chip LED variano leggermente in termini di colore e luminosità, pertanto lo scopo della calibrazione è quello di garantire che tutti i pixel agiscano in modo uniforme. È possibile utilizzare telecamere e sensori per misurare l'emissione luminosa e quindi regolare il segnale per far corrispondere tutti i LED.

- Test ambientali

È necessario eseguire test ambientali. Ciò significa sottoporre il mobile a calore, freddo, vibrazioni e umidità. Questi test imitano ciò che accade nella vita reale e aiutano a mettere a punto i difetti di progettazione prima che il display venga spedito.

Ispezione finale

Prima di imballare, è necessario ispezionare ogni parte. Esaminate lo schermo per verificare che non vi siano pixel morti, alterazioni del colore o graffi. Assicuratevi che tutte le viti siano ben strette e che tutti i cavi siano fissati. È l'ultima occasione per individuare eventuali problemi.

Eseguite anche un controllo funzionale approfondito per verificare che video, testo e immagini vengano visualizzati, in modo da garantirvi la massima tranquillità. Se il display supera questa fase, allora è pronto per essere messo in funzione.

Conclusione

Come si può vedere, la produzione di display LED comporta molte fasi. Nella maggior parte dei casi, i produttori di display LED possono adottare tecnologie uniche per produrre i loro schermi.

In qualità di produttore di display a LED in Cina, utilizziamo la tecnologia più avanzata per produrre gli schermi numero 1 al mondo sul mercato. Per tutti i vostri schermi LED dalla Cina, contattaci subito.