La production d'écrans LED comporte de nombreuses étapes, de la préparation des matériaux à l'assemblage en passant par les tests. Dans ce guide, nous allons explorer certains aspects fondamentaux du processus de fabrication des écrans LED.

Du choix du bon matériau à l'assemblage des modules, en passant par l'encapsulation, l'assemblage des armoires et les processus de contrôle de la qualité, vous trouverez ici toutes les informations relatives à la production d'écrans à diodes électroluminescentes.

Examinons ces processus en détail.

Table des matières

Préparation des matières premières

La fabrication d'un écran LED commence par l'achat des bonnes pièces. Vous devez choisir des pièces de haute qualité :

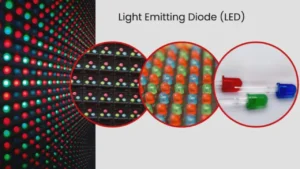

- Puces LED

- Circuits intégrés pour conducteurs

- Cartes de circuits imprimés

- Connecteurs

Ces pièces contrôlent la luminosité, la précision des couleurs et la longévité de votre écran. Si vous choisissez des pièces bon marché, votre écran risque de tomber en panne ou de ne pas fonctionner correctement.

Faites également attention à l'endroit où vous obtenez ces Matériaux pour écrans LED car la qualité varie d'un fournisseur à l'autre. Demandez toujours des données d'essai et des certifications avant de vous engager. Lorsque vous investissez dans des matériaux de qualité, votre présentoir durera plus longtemps et nécessitera moins de réparations. Vous gagnerez ainsi du temps et de l'argent.

L'humidité est une menace importante pour les composants LED, et il convient donc de déshumidifier les pièces avant d'aller plus loin. Ce processus est appelé traitement de déshumidification des pièces afin que l'humidité n'endommage pas vos composants pendant la soudure.

Vous pouvez utiliser un four spécial pour chauffer les composants à une température contrôlée afin de sécher l'humidité sans affecter les puces sensibles. Si vous omettez cette étape, l'humidité emprisonnée risque de bouillir pendant le processus de soudure et d'endommager votre carte.

Technologie de montage en surface (SMT)

- Application de la pâte à braser

Vous démarrez le technologie de montage en surface (SMT) en appliquant de la pâte à braser sur le circuit imprimé (PCB). La pâte se compose de petites billes de soudure en suspension dans du flux, un produit chimique qui assure une bonne soudure en nettoyant les surfaces métalliques.

Un pochoir aligné sur le circuit imprimé permet à la pâte de se déposer directement sur les plages de soudure.

La précision est essentielle à ce stade. Un mauvais alignement peut entraîner des défauts tels que des ponts de soudure ou des circuits ouverts. Pour obtenir des résultats uniformes et une définition précise, vous devez utiliser des imprimantes à pochoir de haute précision. Le pochoir étale la pâte sur la carte de manière uniforme à l'aide d'une raclette métallique.

En outre, l'épaisseur de la couche de pâte joue un rôle important dans la qualité des connexions. Une épaisseur trop importante peut provoquer des courts-circuits, tandis qu'une épaisseur trop faible entraînera des joints fragiles. Les machines modernes contrôlent automatiquement l'épaisseur et la pression afin d'assurer l'uniformité sur toutes les plaquettes.

Après l'application, vous devez procéder à une inspection. L'inspection optique automatisée (AOI) vérifie l'emplacement, le volume et la couverture de la pâte sur la carte. Si des erreurs sont détectées à ce stade, cela peut vous éviter des erreurs coûteuses lors des étapes ultérieures du processus.

- Placement des composants

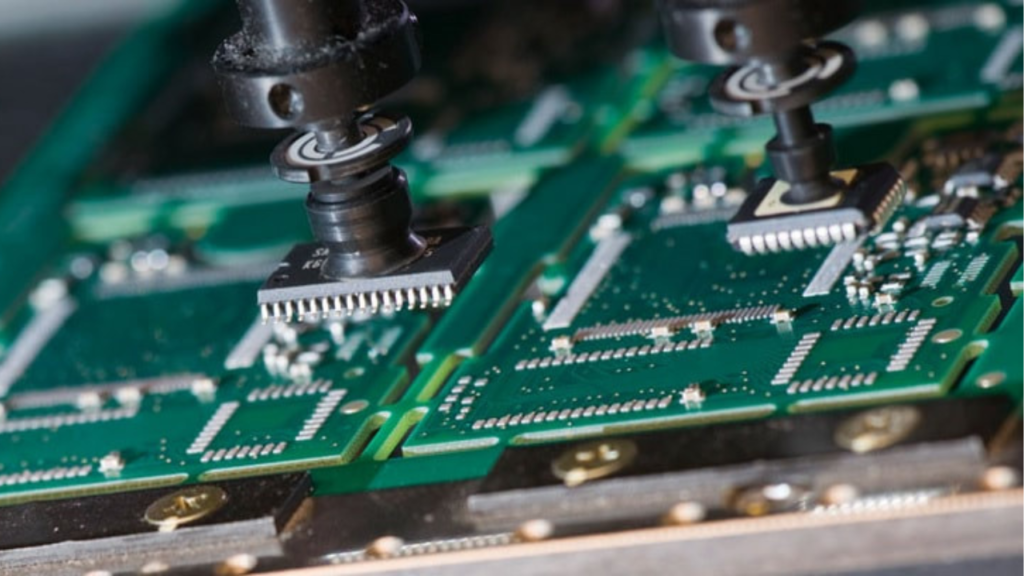

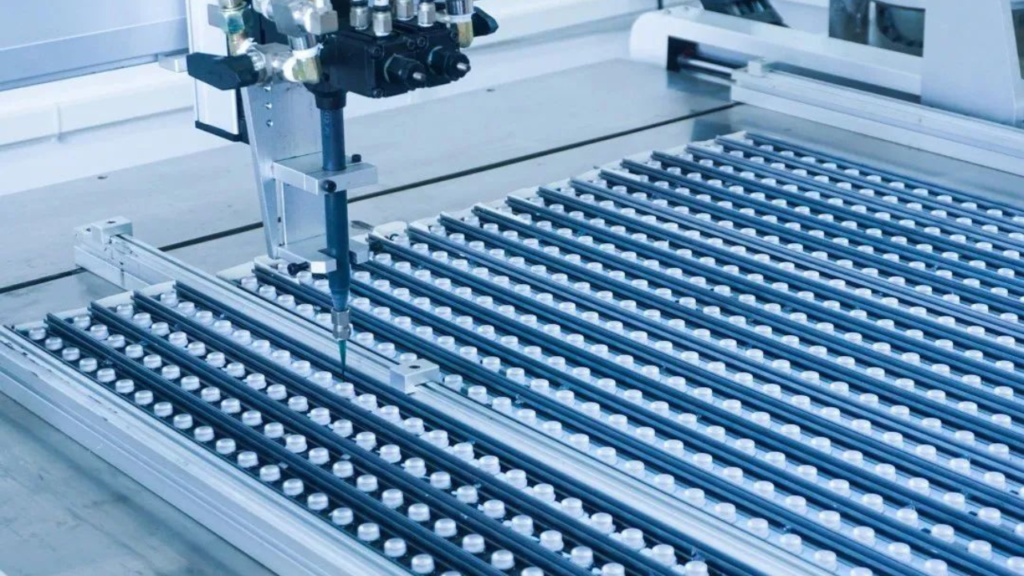

Après l'application de la pâte, les cartes passent par un processus de placement des pièces. Des machines de prélèvement et de placement à grande vitesse placent les composants montés en surface (CMS) sur le circuit imprimé. Ces machines utilisent des buses à vide pour prélever et placer chaque composant avec précision à l'endroit où vous avez appliqué la pâte.

Chaque orientation des composants doit correspondre aux spécifications de conception de l'écran LED. Les machines modernes utilisent des systèmes de vision qui permettent d'inspecter l'alignement avant et après le placement. Cela permet de s'assurer que la polarité et la position sont correctes, en particulier pour les composants polarisés tels que les diodes et les condensateurs.

Les composants se présentent sous forme de bobines, de plateaux ou de tubes et sont introduits automatiquement dans la machine. La machine lit les données relatives aux composants, les aligne à l'aide de caméras et les place en quelques millisecondes. Il peut y avoir des milliers de placements en une seule minute.

Une fois placés, les composants restent en place grâce à la pâte à braser collée. Cependant, ils ne sont pas encore connectés électriquement.

- Soudure par refusion

Le soudage par refusion est l'étape au cours de laquelle les composants sont fixés de manière permanente à la carte de circuit imprimé. Pour ce faire, vous faites passer la carte dans un four de refusion à température contrôlée, généralement divisé en plusieurs zones : préchauffage, trempage, refusion et refroidissement.

Dans la phase de refusion, la pâte à braser subit une fusion qui entraîne la formation d'une connexion mécanique et électrique entre les fils des composants et les pastilles du circuit imprimé. Il convient d'augmenter progressivement le chauffage pour que la pâte fonde complètement sans endommager la carte ou les composants.

En outre, vous devez programmer avec soin les températures du four en fonction des matériaux et de la densité des composants de chaque carte. L'objectif est d'obtenir une refusion complète de tous les joints tout en évitant les billes de soudure, les ponts ou le déplacement des composants.

Lorsque la carte sort du four, elle refroidit rapidement. Ce refroidissement permet de durcir la soudure et de préserver la sécurité des pièces. Si elle n'est pas bien chauffée, des problèmes tels que des joints de soudure froids, des trous ou le ‘tombstoning’ (un côté d'un composant se détache de la carte) peuvent survenir.

- Placement des puces LED

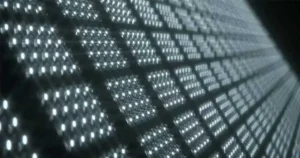

Le placement des puces LED est une partie spécialisée du SMT dans la fabrication d'écrans. Ces puces sont placées sur un substrat avec le plus grand soin, car leur emplacement influe directement sur la qualité de l'affichage. Des machines d'une précision submillimétrique sont utilisées pour placer chaque DEL sur les pastilles spécifiées.

Un matériau de collage ou un adhésif conducteur, selon le modèle, assurera un contact électrique solide entre la DEL et la carte. Vous pouvez appliquer des méthodes de polymérisation à chaud ou aux UV pour durcir l'adhésif après sa mise en place.

Une fois le montage effectué, il convient d'effectuer un test d'allumage pour vérifier le fonctionnement, la luminosité et la couleur. Les DEL défectueuses sont marquées ou retirées. Étant donné que les écrans comportent des milliers de DEL individuelles, la détection précoce des puces défectueuses permet d'améliorer le rendement global et l'efficacité.

- Essais initiaux

Les processus de soudure par refusion et de placement des puces LED sont immédiatement suivis d'un test initial. Il s'agit de soumettre la carte assemblée à des contrôles de fonctionnalité de base. L'objectif est de détecter les défauts évidents à ce stade avant de passer aux étapes suivantes, plus complexes. Il s'agit notamment de vérifier les joints de soudure, l'emplacement des composants et la continuité électrique.

Vous commencez les tests à l'aide d'un système d'inspection optique automatisé (AOI). La carte est scannée à l'aide de caméras à haute résolution dans ces machines, et l'image obtenue est comparée à la conception de référence. En cas d'écart par rapport à la conception de référence, qu'il s'agisse d'un composant mal placé, de ponts de soudure ou de pièces manquantes, le résultat est signalé pour examen.

Certains fabricants effectuent également des tests en circuit (ICT) à ce stade. Il s'agit de vérifier si chaque pièce fonctionne correctement en utilisant les signaux électriques émis par les sondes d'essai. Les TIC permettent de repérer les circuits ouverts, les courts-circuits et les pièces qui ne fonctionnent pas. Il permet de gagner du temps lors du dépannage ultérieur.

En outre, pour les écrans LED, vous pouvez effectuer un test d'allumage. Vous mettez brièvement sous tension chaque LED pour vérifier sa luminosité, sa couleur et sa réponse. Si un pixel ne s'allume pas ou présente une couleur incorrecte, vous le marquez pour réparation. Plus tôt vous détecterez les problèmes, plus le processus d'assemblage sera fluide et efficace.

Encapsulation et protection

L'encapsulation et la protection constituent une autre étape critique de la fabrication d'un écran LED. Ce processus de fabrication des écrans LED comprend trois étapes principales.

- Encapsulation de l'AOB

L'encapsulation AOB est essentielle pour protéger les puces LED fragiles et les composants du tableau d'affichage. Elle recouvre les DEL assemblées ainsi que les zones de circuit d'une résine protectrice ou d'un époxyde. Elle crée un encapsulant qui protège les parties sensibles des dommages physiques, de la poussière et de tout type de contaminant environnemental.

Le matériau utilisé pour l'encapsulation doit être transparent afin de permettre un rendement lumineux maximal tout en offrant un support mécanique adéquat. Il doit également servir d'isolant contre l'humidité et les interférences électriques susceptibles de provoquer des courts-circuits ou de la corrosion.

L'encapsulation AOB garantit que les LED conservent une luminosité et une couleur régulières au fil du temps.

En outre, vous devez appliquer l'encapsulation avec soin afin d'éviter les bulles d'air ou les lacunes, car la présence de ces lacunes réduira l'effet protecteur. Vous pouvez utiliser des distributeurs de précision et des processus de durcissement contrôlés pour obtenir un revêtement lisse et uniforme. Cette étape est essentielle pour prolonger la durée de vie de l'écran et lui permettre de fonctionner de manière optimale dans n'importe quelle condition défavorable.

- Revêtement conforme

Le revêtement conforme est la couche de protection supplémentaire qui recouvre la carte encapsulée. Il s'agit d'une fine pellicule de polymère qui épouse étroitement la surface et recouvre tous les composants et les traces. De cette manière, il devient difficile pour l'humidité, la poussière et les contaminants chimiques de pénétrer et de causer de la corrosion ou toute autre défaillance électrique.

Il existe différents types de revêtements conformes, notamment l'acrylique, le silicone ou le polyuréthane, qui présentent tous des avantages uniques. Votre choix dépend des conditions dans lesquelles l'écran fonctionnera et des exigences en matière de durabilité. Par exemple, les revêtements en silicone conviennent aux affichages extérieurs car ils sont très résistants à la chaleur et à l'humidité.

Le revêtement peut être appliqué par pulvérisation, trempage ou brossage. Après application, le revêtement se transforme en une couche protectrice dure et flexible. Cette protection supplémentaire garantit un fonctionnement fiable de l'écran LED quelles que soient les conditions météorologiques et l'environnement.

- Étanchéité

L'étanchéité est importante pour les écrans LED, en particulier écrans LED d'extérieur. Il s'agit de sceller tous les joints, les bords et toute zone vulnérable pour s'assurer qu'aucune eau ne pénètre à l'intérieur. Cette protection garantit que l'écran est à l'abri de l'humidité ou même des éclaboussures accidentelles.

L'étanchéité est assurée par des joints en silicone, des joints en caoutchouc ou des adhésifs spéciaux étanches. Ces matériaux de remplissage sont utilisés pour combler les espaces entre les modules et les composants de l'armoire, créant ainsi une enceinte étanche. Cela empêche la pénétration de l'humidité dans les composants électroniques sensibles.

L'imperméabilisation augmente également la capacité de l'écran à retenir les saletés et autres particules. Elle contribue à l'évaluation globale de l'indice de protection IP, qui est un moyen standard de mesurer le degré de protection d'un objet contre les solides et les liquides. Un indice IP élevé est synonyme d'un écran durable, même dans des conditions difficiles.

Assemblage du module

Il existe de nombreux types de modules LED. Dans le cadre des étapes du processus de fabrication d'un écran LED, il est important de connaître le type de module que vous allez utiliser.

En fait, dans la production d'écrans LED, l'assemblage du module implique :

- Installation de la coque dorsale et du masque

Vous pouvez maintenant commencer à construire le module d'affichage. Il s'agit d'ajouter le masque en plastique et la coque arrière. Le masque recouvre la surface des DEL, forme les pixels et possède une propriété antireflet. La coque arrière prend le tout en sandwich et sert également de protection pour les parties internes.

Vous devez tout aligner correctement. Le masque doit être bien ajusté et ne pas masquer les diodes électroluminescentes. Utilisez des vis, des clips ou des boutons-pression pour fixer les pièces ensemble. Si vous précipitez cette étape, l'écran risque d'apparaître irrégulier sur votre écran ou de se désagréger en cours d'utilisation.

- Test de vieillissement

Après l'assemblage complet du module, vous devez effectuer un test de vieillissement. Il s'agit d'éclairer l'écran pendant des heures, voire des jours, à un niveau de tension et de luminosité très élevé, afin de solliciter les composants et de révéler d'éventuels défauts cachés.

Assemblage de l'armoire

Le module étant prêt, il est maintenant temps d'assembler l'armoire d'affichage LED. Les principaux processus sont l'assemblage et les tests de vieillissement. Voyons ce qui se passe à ce stade de la production des LED :

- Processus d'assemblage

À ce stade, vous assemblez l'armoire qui contient les modules, les blocs d'alimentation, les ventilateurs et les câbles. Vous devez vous assurer que tout s'ajuste correctement pour garantir les performances de l'écran.

Ensuite, vous fixez les modules à un cadre métallique à l'aide de vis ou de serrures magnétiques, puis vous les connectez avec un câble de signal, une alimentation électrique et une carte de contrôle.

- Test de vieillissement

Effectuez un autre test de vieillissement, mais cette fois-ci avec l'armoire complète. Vérifiez la distribution de l'énergie, la dissipation de la chaleur et si l'appareil fonctionne vraiment comme il le devrait en conditions réelles d'utilisation, de sorte qu'en cas de problème, il soit encore temps de le réparer.

Étalonnage et contrôle de la qualité

- Étalonnage des couleurs et de la luminosité

Après avoir construit votre boîtier, concentrez-vous sur l'étalonnage. Les puces LED varient légèrement en couleur et en luminosité. L'objectif de l'étalonnage est donc de s'assurer que tous les pixels agissent de manière uniforme. Vous pouvez utiliser des caméras et des capteurs pour mesurer l'intensité lumineuse, puis ajuster le signal pour qu'il corresponde à celui de toutes les DEL.

- Essais environnementaux

Vous devez effectuer des tests environnementaux. Il s'agit de soumettre l'armoire à la chaleur, au froid, aux vibrations et à l'humidité. Ces tests imitent ce qui se passe dans la réalité et vous permettent de corriger les défauts de conception avant l'expédition de l'écran.

Inspection finale

Avant d'emballer l'appareil, il convient d'en inspecter chaque pièce. Examinez l'écran pour voir s'il y a des pixels morts, des changements de couleur ou des rayures. Assurez-vous que toutes les vis sont bien serrées et que tous les câbles sont bien fixés. C'est la dernière chance de détecter les problèmes.

Effectuez également un contrôle fonctionnel approfondi pour vérifier que la vidéo, le texte et les images s'affichent tous, car vous aurez ainsi l'esprit tranquille. Si l'affichage passe cette étape, il est prêt à être mis en ligne.

Conclusion

Comme vous pouvez le constater, la fabrication d'un écran à LED comporte de nombreuses étapes. Dans la plupart des cas, les fabricants d'écrans LED peuvent adopter des technologies uniques pour produire leurs écrans.

En tant que fabricant d'écrans LED en Chine, nous utilisons les dernières technologies pour produire les écrans les plus performants du marché. Pour tous vos écrans LED de Chine, contactez-nous dès maintenant.