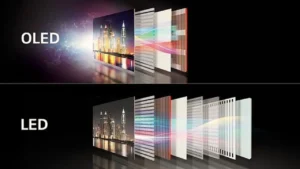

La producción de pantallas LED implica muchas etapas que van desde la preparación del material y el montaje hasta la realización de pruebas. En esta guía, exploraremos algunos aspectos fundamentales del proceso de fabricación de pantallas LED.

Desde la elección del material adecuado, el montaje de módulos, el encapsulado, el montaje de armarios hasta los procesos de control de calidad: aquí encontrará toda la información sobre la producción de pantallas LED.

Analicemos estos procesos en detalle.

Índice

Preparación de la materia prima

Toda fabricación de pantallas LED comienza con las piezas adecuadas. Debe elegir piezas de alta calidad:

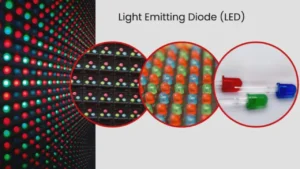

- Chips LED

- Circuitos integrados para controladores

- Circuitos impresos

- Conectores

Estas piezas controlan el brillo, la precisión del color y la longevidad de la pantalla. Si eliges piezas baratas, tu pantalla podría estropearse o funcionar mal.

Además, presta atención a dónde consigues estos Materiales para pantallas LED porque la calidad varía de un proveedor a otro. Pida siempre datos de pruebas y certificaciones antes de comprometerse. Si invierte en materiales de calidad, su pantalla durará más y necesitará menos reparaciones. Esto, a su vez, le ahorrará tiempo y dinero.

La humedad es una gran amenaza para los componentes LED y, por lo tanto, las piezas deben deshumidificarse antes de seguir adelante. Este proceso se denomina tratamiento de deshumidificación de las piezas para que la humedad no dañe los componentes durante la soldadura.

Puede utilizar un horno especial para calentar los componentes a una temperatura controlada para secar la humedad sin afectar a los chips sensibles. Si te saltas este paso, la humedad atrapada puede hervir durante el proceso de soldadura y dañar tu placa.

Tecnología de montaje superficial (SMT)

- Aplicación de pasta de soldadura

Se inicia el tecnología de montaje en superficie (SMT) aplicando pasta de soldadura sobre la placa de circuito impreso (PCB). La pasta se compone de pequeñas bolas de soldadura suspendidas en fundente, una sustancia química que garantiza una buena soldadura al limpiar las superficies metálicas.

Una plantilla alineada sobre la placa de circuito impreso ayuda a que la pasta se deposite directamente sobre las almohadillas de soldadura.

La precisión es clave en este punto. Una mala alineación puede provocar defectos como puentes de soldadura o circuitos abiertos. Para conseguir resultados uniformes y una definición nítida, debe utilizar impresoras esténcil de alta precisión. El esténcil extiende la pasta sobre la placa de manera uniforme mediante una rasqueta metálica.

Además, el grosor de la capa de pasta desempeña un papel importante en la calidad de las conexiones. Demasiada puede provocar cortocircuitos, mientras que demasiado poca dará lugar a uniones débiles. Las máquinas modernas controlan automáticamente el grosor y la presión para conseguir uniformidad en todas las pastillas.

Tras la aplicación, debe realizar una inspección. La inspección óptica automatizada (AOI) comprueba el lugar, el volumen y la cobertura de la pasta en la placa. Si los errores se detectan en este punto, puede ahorrarle costosos errores en las fases posteriores del proceso.

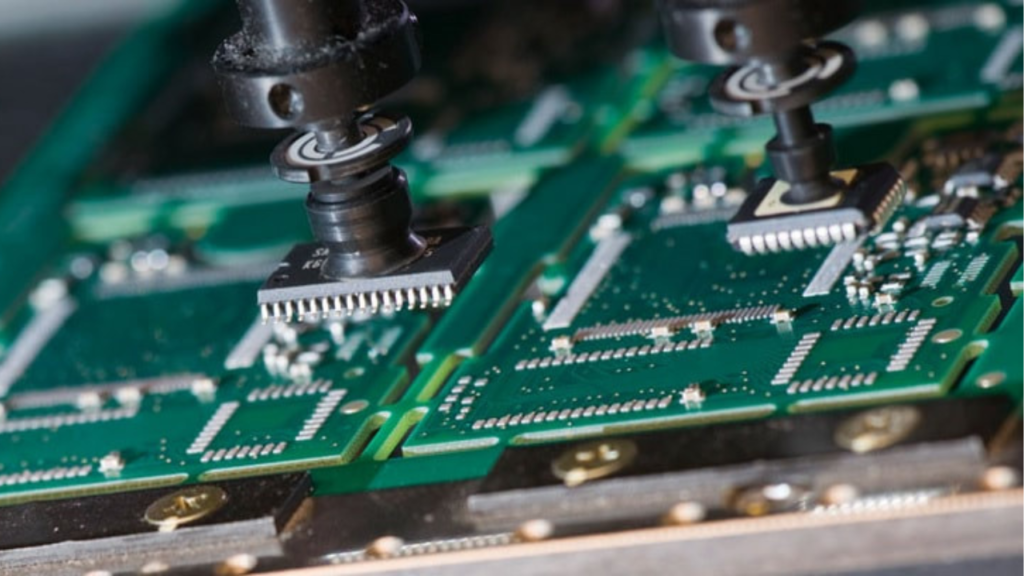

- Colocación de componentes

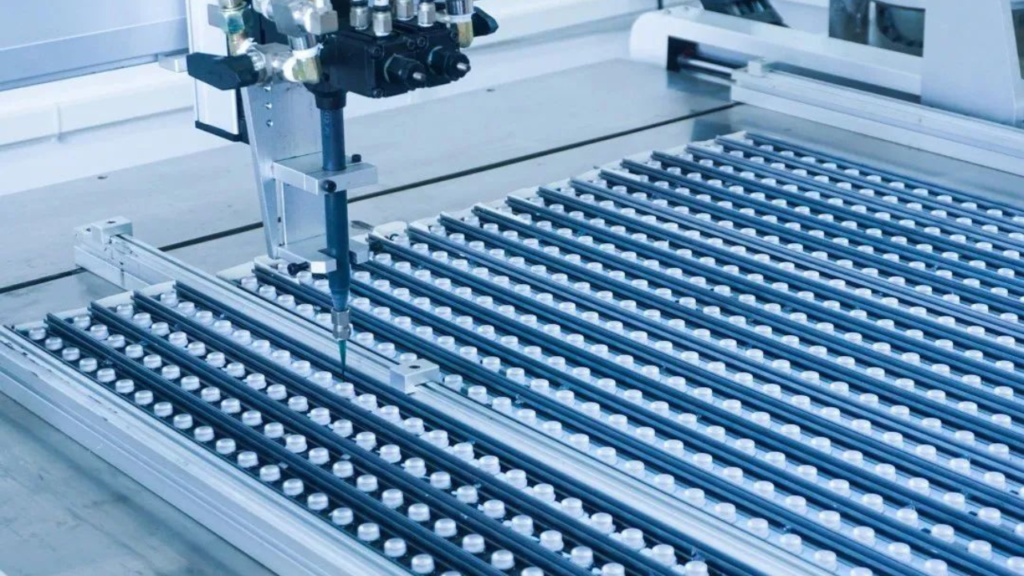

Tras la aplicación de la pasta, las placas pasan por un proceso de colocación de piezas. Las máquinas "pick and place" de alta velocidad colocan los dispositivos de montaje superficial (SMD) en la placa de circuito impreso. Estas máquinas utilizan boquillas de vacío para recoger y colocar cada componente con precisión en el lugar donde se aplicó la pasta.

Cada orientación de los componentes debe alinearse con las especificaciones de diseño de la pantalla LED. Las máquinas modernas utilizan sistemas de visión que ayudan a inspeccionar la alineación antes y después de la colocación. De este modo se garantiza la polaridad y posición correctas, especialmente en el caso de componentes polarizados como diodos y condensadores.

Los componentes están en bobinas, bandejas o tubos y se introducen automáticamente en la máquina. La máquina lee los datos de los componentes, los alinea mediante cámaras y los coloca en milisegundos. Puede haber miles de colocaciones en un solo minuto.

Una vez colocados, los componentes permanecen en su posición gracias a la pasta de soldadura adherida. Sin embargo, aún no están conectados eléctricamente.

- Soldadura reflow

La soldadura por reflujo es la fase en la que se fijan los componentes a la placa de circuito impreso de forma permanente. Para ello, se pasa la placa por un horno de reflujo de temperatura controlada, normalmente dividido en varias zonas: precalentamiento, remojo, reflujo y enfriamiento.

En la fase de reflujo, la pasta de soldadura se funde, lo que provoca la formación de una conexión mecánica y eléctrica entre los cables de los componentes y las almohadillas de la placa de circuito impreso. Debe aumentar gradualmente el calentamiento para asegurarse de que la pasta se funde por completo, pero sin dañar la placa ni los componentes.

Además, es necesario programar cuidadosamente las temperaturas del horno en función de los materiales y la densidad de componentes de cada placa. El objetivo es conseguir un reflujo completo en todas las juntas y evitar que se formen bolas de soldadura, puentes o desplazamientos de los componentes.

Cuando la placa sale del horno, se enfría rápidamente. Este enfriamiento ayuda a endurecer la soldadura y a mantener seguras las piezas. Si no se calienta bien, pueden producirse problemas como juntas de soldadura frías, agujeros o ‘tombstoning’ (un lado de un componente se desprende de la placa).

- Colocación del chip LED

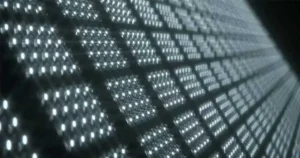

La colocación de chips LED es una parte especializada de la tecnología SMT en la fabricación de pantallas. Estos chips se colocan en un sustrato con gran cuidado, ya que su colocación afecta directamente a la calidad de la pantalla. Se utilizan máquinas con precisión submilimétrica para colocar cada LED en las almohadillas especificadas.

El material de unión o el adhesivo conductor, según el diseño, garantizarán un contacto eléctrico sólido entre el LED y la placa. Puede aplicar métodos de curado por calor o UV para endurecer el adhesivo tras la colocación.

Una vez montados, se debe realizar una prueba de encendido para comprobar el funcionamiento, el brillo y el color. Cualquier LED defectuoso se marca o se retira. Dado que las pantallas tienen miles de LED individuales, la detección precoz de chips defectuosos ayuda a mejorar el rendimiento y la eficiencia generales.

- Pruebas iniciales

Los procesos de soldadura por reflujo y colocación de chips LED van seguidos inmediatamente de las pruebas iniciales. Aquí se somete la placa montada a comprobaciones básicas de funcionamiento. El objetivo es detectar los defectos evidentes en esta fase antes de proceder a los siguientes pasos, que son más complejos. Esto incluye la verificación de las juntas de soldadura, la colocación de los componentes y la continuidad eléctrica.

Las pruebas comienzan con un sistema de inspección óptica automatizada (AOI). En estas máquinas, la placa se escanea con ayuda de cámaras de alta resolución y la imagen obtenida se compara con el diseño de referencia. Si hay alguna desviación con respecto al diseño de referencia, ya sea que un componente esté mal colocado, haya puentes de soldadura o falten algunas piezas, se marcará el resultado para su revisión.

Algunos fabricantes también realizan pruebas en circuito (ICT) en esta fase. En ellas se comprueba si cada pieza funciona correctamente mediante señales eléctricas procedentes de sondas de prueba. Las TIC ayudan a detectar circuitos abiertos, cortocircuitos y piezas que no funcionan. Ahorra tiempo en la posterior localización de averías.

Además, en el caso de las pantallas LED, puedes realizar una prueba de encendido. Enciendes brevemente cada LED para comprobar su brillo, color y respuesta. Si un píxel no se enciende o muestra un color incorrecto, lo marcas para repararlo. Cuanto antes detecte los problemas, más fluido y eficaz será el proceso de montaje.

Encapsulación y protección

El encapsulado y la protección es otra fase crítica en la fabricación de pantallas LED. Este proceso de fabricación de pantallas LED consta de tres fases principales.

- Encapsulación AOB

El encapsulado AOB es fundamental para proteger los frágiles chips LED y los componentes de la placa de visualización. Cubre los LED montados, así como las zonas del circuito, con una resina protectora o epoxi. Crea el encapsulante que, a su vez, protege las piezas sensibles de daños físicos, polvo y cualquier tipo de contaminante ambiental.

El material que utilice para el encapsulado debe ser transparente para permitir la máxima salida de luz con un soporte mecánico adecuado. También debe actuar como aislante contra la humedad y las interferencias eléctricas que pueden provocar cortocircuitos o corrosión.

El encapsulado AOB garantiza que los LED mantengan un brillo y un color regulares a lo largo del tiempo.

Además, debe aplicar el encapsulado con cuidado para que no queden burbujas de aire ni huecos, porque la presencia de estos huecos reducirá el efecto protector. Puede utilizar dosificadores de precisión y procesos de curado controlados para conseguir un revestimiento liso y uniforme. Este paso es esencial tanto para prolongar la vida útil de la pantalla como para mantener su funcionamiento óptimo en cualquier condición adversa.

- Revestimiento conforme

El revestimiento conformado es la capa adicional de protección sobre la placa encapsulada. Se trata de una fina película de polímero que se adapta a la superficie y cubre todos los componentes y trazas. De este modo, se dificulta que la humedad, el polvo y los contaminantes químicos penetren y provoquen corrosión o cualquier fallo eléctrico.

Existen distintos tipos de revestimientos de conformación: acrílico, silicona o poliuretano, todos ellos con ventajas únicas. Su elección depende de las condiciones en que vaya a funcionar el expositor y de sus requisitos de durabilidad. Por ejemplo, los revestimientos de silicona son adecuados para expositores de exterior, ya que son muy resistentes al calor y la humedad.

Puede aplicar el revestimiento mediante pulverización, inmersión o cepillado. Tras la aplicación, el revestimiento se endurece y se convierte en una capa protectora dura y flexible. Esta protección adicional garantiza un funcionamiento fiable de la pantalla LED en cualquier condición meteorológica y entorno.

- Impermeabilización

La impermeabilización es importante para las pantallas LED, especialmente pantallas LED exteriores. Consiste en sellar todas las juntas, bordes y cualquier zona vulnerable para garantizar que no penetre agua en el interior. Esta protección garantiza que la pantalla esté a salvo de la humedad o incluso de salpicaduras accidentales.

El sellado se realiza mediante juntas de silicona, juntas de goma o adhesivos impermeables especiales. Estos materiales de relleno se utilizan para rellenar los huecos entre los módulos y los componentes del armario, creando un recinto hermético. Esto, a su vez, impide la penetración de humedad en los sensibles componentes electrónicos.

La impermeabilización también aumenta la capacidad de la pantalla para mantener alejadas la suciedad y otras partículas. Ayuda con la clasificación general IP, que es una forma estándar de medir lo bien que algo está protegido de sólidos y líquidos. Una clasificación IP más alta significa una pantalla duradera incluso en condiciones difíciles.

Montaje de módulos

Existen muchos tipos de módulos LED. Como parte de las etapas del proceso de fabricación de pantallas LED, es importante conocer el tipo de módulo que se va a utilizar.

De hecho, en la producción de pantallas LED, el montaje del módulo implica:

- Instalación de la carcasa posterior y la máscara

Ahora se empieza a montar el módulo de visualización. Esto implica añadir la máscara de plástico y la carcasa trasera. La máscara cubre la superficie de los LED, da forma a los píxeles y es antirreflectante. La carcasa trasera une todo y también sirve de protección para las partes internas.

Debe alinear todo correctamente. La máscara debe quedar bien ajustada y no ocultar ninguno de los LED. Utiliza tornillos, clips o broches para unir las piezas. Si se precipita en esta etapa, la pantalla podría aparecer desigual en su pantalla o desmoronarse durante el uso.

- Prueba de envejecimiento

Tras el montaje completo del módulo, debe realizar una prueba de envejecimiento. Esto incluye encender la pantalla durante horas, o a veces días, a un nivel de tensión y luminosidad muy elevados para estresar los componentes y revelar cualquier fallo oculto.

Montaje del armario

Con el módulo listo, ahora es el momento de montar la pantalla LED. Los procesos clave son el montaje y las pruebas de envejecimiento. Veamos qué ocurre en esta fase de la producción de LED:

- Proceso de montaje

En esta fase, se monta el armario que aloja los módulos, las fuentes de alimentación, los ventiladores y los cables. Debes asegurarte de que todo encaja correctamente para garantizar el rendimiento de la pantalla.

A continuación, se fijan los módulos a un marco metálico mediante tornillos o cierres magnéticos y se conectan con un cable de señal, una fuente de alimentación y una tarjeta de control.

- Prueba de envejecimiento

Haz otra prueba de envejecimiento, pero esta vez con el armario completo. Comprueba la distribución de energía, la disipación de calor y si realmente funciona como debería en condiciones reales de trabajo, para que en caso de que algo tenga que ir mal, todavía haya tiempo para arreglarlo.

Calibración y control de calidad

- Calibración del color y el brillo

Después de haber construido su gabinete, concéntrese en la calibración. Los chips de LED varían ligeramente en color y brillo, por lo que el objetivo de la calibración es garantizar que todos los píxeles actúen de manera uniforme. Puedes utilizar cámaras y sensores para medir la salida de luz y, a continuación, ajustar la señal para que todos los LED coincidan.

- Pruebas medioambientales

Debe realizar pruebas ambientales. Esto significa someter la carcasa a calor, frío, vibraciones y humedad. Estas pruebas imitan lo que ocurre en la vida real y le ayudan a afinar los defectos de diseño antes de enviar la pantalla.

Inspección final

Antes de empaquetar, hay que inspeccionar cada pieza. Examine la pantalla en busca de píxeles muertos, cambios de color o arañazos. Asegúrate de que todos los tornillos estén bien apretados y todos los cables estén bien sujetos. Es la última oportunidad para detectar problemas.

Realice también una comprobación funcional exhaustiva para ver si se visualizan el vídeo, el texto y las imágenes, ya que le dará tranquilidad. Si la pantalla supera esta fase, está lista para funcionar.

Conclusión

Como puede ver, la fabricación de pantallas LED implica muchos pasos. En la mayoría de los casos, los fabricantes de pantallas LED pueden adoptar tecnologías únicas para producir sus pantallas.

Como fabricante de pantallas LED en China, utilizamos la tecnología más avanzada para producir las pantallas número 1 del mercado mundial. Para todos sus Pantallas LED de China, Contáctenos ahora.