Die Produktion von LED-Anzeigen umfasst viele Schritte, von der Materialvorbereitung über die Montage bis hin zur Prüfung. In diesem Leitfaden werden wir einige grundlegende Aspekte des Herstellungsprozesses von LED-Anzeigen untersuchen.

Von der Auswahl des richtigen Materials, über die Modulmontage, den Verguss, die Gehäusemontage bis hin zu Qualitätskontrollprozessen - hier finden Sie alle Informationen zur LED-Display-Produktion.

Lassen Sie uns diese Prozesse im Detail untersuchen.

Inhaltsübersicht

Vorbereitung des Rohmaterials

Jede Herstellung einer LED-Anzeige beginnt mit den richtigen Teilen. Sie müssen hochwertige wählen:

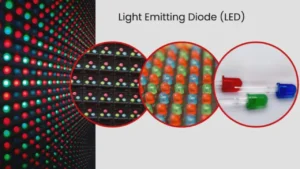

- LED-Chips

- Treiber-ICs

- Leiterplatten

- Steckverbinder

Diese Teile steuern die Helligkeit, Farbgenauigkeit und Langlebigkeit Ihres Bildschirms. Wenn Sie sich für billige Teile entscheiden, kann Ihr Bildschirm kaputt gehen oder eine schlechte Leistung aufweisen.

Achten Sie auch darauf, woher Sie diese Materialien für LED-Bildschirme denn die Qualität variiert von Anbieter zu Anbieter. Fragen Sie immer nach Testdaten und Zertifizierungen, bevor Sie sich festlegen. Wenn Sie in Qualitätsmaterialien investieren, bedeutet dies, dass Ihr Display länger hält und weniger Reparaturen erforderlich sind. Das wiederum spart Ihnen Zeit und Geld.

Feuchtigkeit ist eine große Bedrohung für LED-Bauteile. Daher sollten die Teile entfeuchtet werden, bevor sie weiter verarbeitet werden. Dieser Vorgang wird als Entfeuchtungsbehandlung der Teile bezeichnet, damit die Feuchtigkeit Ihre Bauteile beim Löten nicht beschädigt.

Sie können einen speziellen Ofen verwenden, um die Bauteile bei einer kontrollierten Temperatur zu erhitzen und die Feuchtigkeit zu trocknen, ohne die empfindlichen Chips zu beeinträchtigen. Wenn Sie diesen Schritt versäumen, kann die eingeschlossene Feuchtigkeit während des Lötvorgangs aufkochen und Ihre Platine beschädigen.

Oberflächenmontagetechnik (SMT) Prozess

- Lötpaste Anwendung

Sie starten die Oberflächenmontagetechnik (SMT) durch Auftragen von Lotpaste auf die Leiterplatte (PCB). Die Paste besteht aus kleinen Lotkugeln, die in Flussmittel suspendiert sind, einer Chemikalie, die durch Reinigung der Metalloberflächen eine gute Lötung gewährleistet.

Eine Schablone, die über die Leiterplatte gelegt wird, hilft dabei, die Paste direkt auf die Lötpunkte aufzutragen.

Genauigkeit ist an diesem Punkt entscheidend. Eine falsche Ausrichtung kann zu Defekten wie Lötbrücken oder offenen Schaltkreisen führen. Um gleichmäßige Ergebnisse und eine scharfe Definition zu erzielen, sollten Sie hochpräzise Schablonendrucker verwenden. Die Schablone verteilt die Paste mit einem Metallrakel gleichmäßig auf der Leiterplatte.

Außerdem spielt die Dicke der Pastenschicht eine wichtige Rolle für die Qualität der Verbindungen. Eine zu dicke Schicht kann Kurzschlüsse verursachen, während eine zu dünne Schicht zu schwachen Verbindungen führt. Moderne Maschinen steuern automatisch die Dicke und den Druck, um eine gleichmäßige Verteilung auf allen Pads zu gewährleisten.

Nach dem Auftragen sollten Sie eine Inspektion durchführen. Bei der automatisierten optischen Inspektion (AOI) werden Ort, Volumen und Deckung der Paste auf der Leiterplatte überprüft. Wenn an dieser Stelle Fehler erkannt werden, können Sie sich teure Fehler in den späteren Phasen des Prozesses ersparen.

- Platzierung der Komponenten

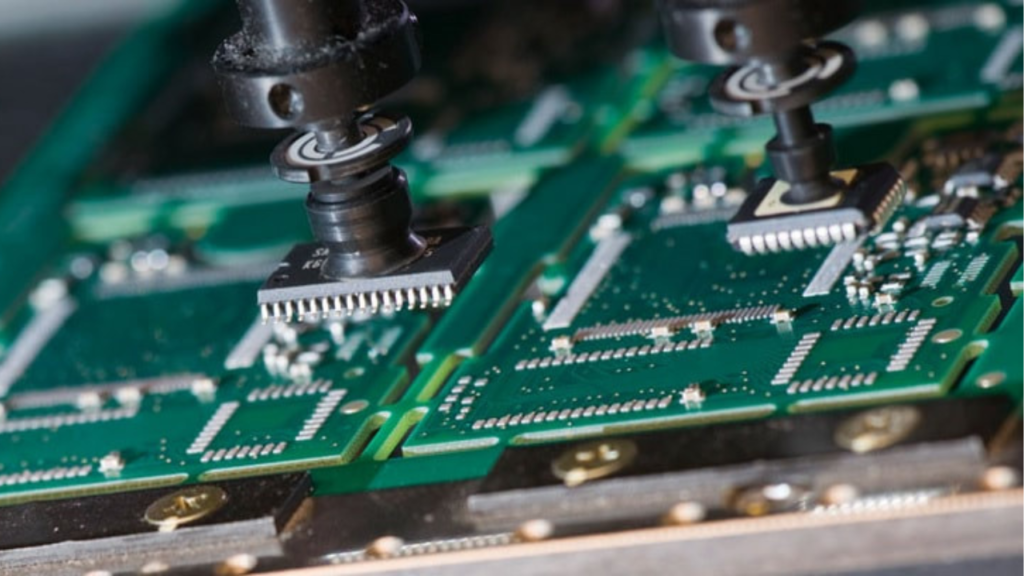

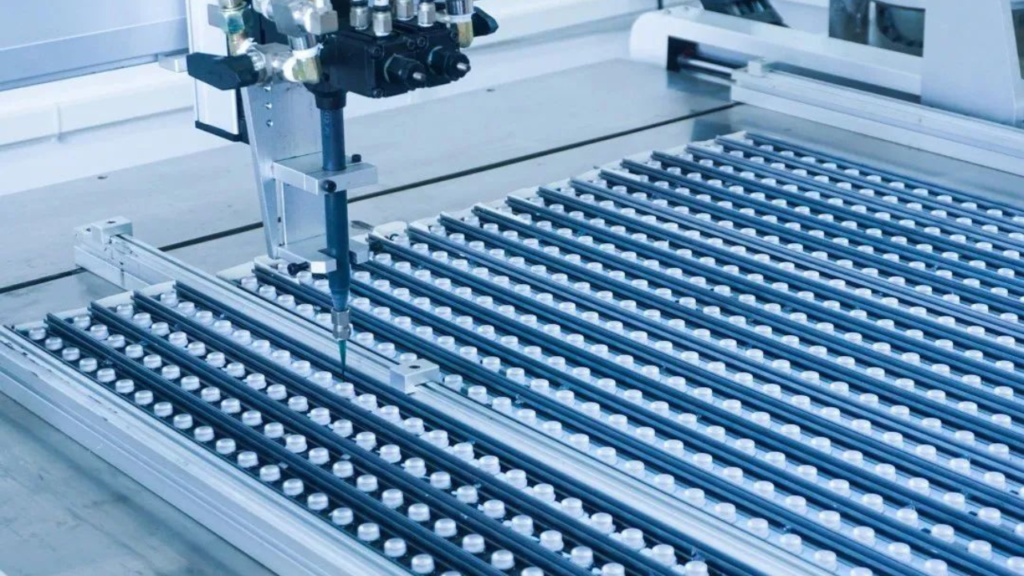

Nach dem Auftragen der Paste durchlaufen die Leiterplatten einen Bestückungsprozess. Hochgeschwindigkeits-Bestückungsautomaten platzieren oberflächenmontierte Bauteile (SMD) auf der Leiterplatte. Diese Maschinen verwenden Vakuumdüsen, um jedes Bauteil genau dort aufzunehmen und zu platzieren, wo Sie die Paste aufgetragen haben.

Jede Ausrichtung der Komponenten muss mit den Designvorgaben der LED-Anzeige übereinstimmen. Moderne Maschinen verwenden Bildverarbeitungssysteme, mit deren Hilfe die Ausrichtung vor und nach der Platzierung überprüft werden kann. Damit wird die richtige Polarität und Position sichergestellt, insbesondere bei polarisierten Bauteilen wie Dioden und Kondensatoren.

Die Bauteile befinden sich in Rollen, Schalen oder Rohren und werden der Maschine automatisch zugeführt. Die Maschine liest die Bauteildaten, richtet sie mithilfe von Kameras aus und platziert sie innerhalb von Millisekunden. In einer einzigen Minute können Tausende von Bauteilen platziert werden.

Einmal platziert, bleiben die Bauteile aufgrund der angehefteten Lotpaste in ihrer Position. Sie sind jedoch noch nicht elektrisch verbunden.

- Reflow-Löten

Beim Reflow-Löten werden die Bauteile dauerhaft auf der Leiterplatte befestigt. Dazu durchläuft die Leiterplatte einen temperaturgesteuerten Reflow-Ofen, der in der Regel in mehrere Zonen unterteilt ist: Vorheizen, Eintauchen, Reflow und Abkühlen.

In der Reflow-Phase schmilzt die Lötpaste, wodurch eine mechanische und elektrische Verbindung zwischen den Anschlüssen der Bauteile und den Pads der Leiterplatte entsteht. Sie sollten die Erwärmung schrittweise erhöhen, um sicherzustellen, dass die Paste vollständig schmilzt, aber weder die Leiterplatte noch die Bauteile beschädigt werden.

Darüber hinaus müssen Sie die Ofentemperaturen sorgfältig auf der Grundlage der Materialien und der Bauteildichte der einzelnen Leiterplatten programmieren. Ziel ist es, ein vollständiges Aufschmelzen aller Lötstellen zu erreichen und dabei Lötkugeln, Überbrückungen oder Verschiebungen von Bauteilen zu vermeiden.

Wenn die Platine aus dem Ofen kommt, kühlt sie schnell ab. Diese Abkühlung trägt dazu bei, das Lot zu härten und die Teile sicher zu halten. Wenn nicht gut erhitzt wird, können Probleme wie kalte Lötstellen, Löcher oder ‘Tombstoning’ (eine Seite eines Bauteils löst sich von der Platine) auftreten.

- Platzierung der LED-Chips

Die Platzierung von LED-Chips ist ein spezieller Teil der SMT-Technik in der Displayherstellung. Diese Chips werden mit großer Sorgfalt auf einem Substrat platziert, da sich ihre Platzierung direkt auf die Qualität der Anzeige auswirkt. Maschinen mit Submillimeter-Präzision werden eingesetzt, um jede LED auf bestimmte Pads zu setzen.

Klebematerial oder leitfähiger Klebstoff, je nach Design, gewährleisten einen soliden elektrischen Kontakt zwischen der LED und der Platine. Sie können den Klebstoff nach der Platzierung durch Wärme- oder UV-Härtung aushärten.

Nach der Montage sollten Sie einen Einschalttest durchführen, um Funktion, Helligkeit und Farbe zu überprüfen. Alle fehlerhaften LEDs werden markiert oder entfernt. Da Displays aus Tausenden von einzelnen LEDs bestehen, trägt die frühzeitige Erkennung fehlerhafter Chips zur Verbesserung der Gesamtausbeute und Effizienz bei.

- Erste Tests

Unmittelbar nach dem Reflow-Löten und dem Platzieren der LED-Chips folgt der erste Test. Hier wird die bestückte Leiterplatte einer grundlegenden Funktionsprüfung unterzogen. Ziel ist es, offensichtliche Mängel in diesem Stadium zu erkennen, bevor die folgenden, komplexeren Schritte durchgeführt werden. Dazu gehört die Überprüfung der Lötstellen, der Platzierung der Bauteile und der elektrischen Durchgängigkeit.

Sie beginnen die Prüfung mit einem automatischen optischen Inspektionssystem (AOI). Die Platine wird mit Hilfe von hochauflösenden Kameras in diesen Maschinen gescannt, und das erhaltene Bild wird mit dem Referenzdesign verglichen. Wenn es eine Abweichung vom Referenzdesign gibt, sei es ein falsch platziertes Bauteil, Lötbrücken oder fehlende Teile, wird die Ausgabe zur Überprüfung markiert.

Einige Hersteller führen in dieser Phase auch In-Circuit-Tests (ICT) durch. Dabei wird mit Hilfe von elektrischen Signalen von Prüfspitzen geprüft, ob jedes Teil richtig funktioniert. ICT hilft dabei, offene Schaltungen, Kurzschlüsse und nicht funktionierende Teile zu erkennen. Das spart Zeit bei der späteren Fehlersuche.

Außerdem können Sie bei LED-Anzeigen einen Aufleuchttest durchführen. Sie schalten jede LED kurz ein, um ihre Helligkeit, Farbe und Reaktion zu prüfen. Wenn ein Pixel nicht leuchtet oder die falsche Farbe zeigt, markieren Sie es zur Reparatur. Je früher Sie Probleme erkennen, desto reibungsloser und effizienter ist der Montageprozess.

Verkapselung und Schutz

Verkapselung und Schutz ist eine weitere kritische Phase bei der Herstellung von LED-Anzeigen. Dieser Prozess in der LED-Anzeige Herstellungsprozess beinhalten 3 Hauptstufen.

- AOB-Kapselung

Die AOB-Verkapselung ist entscheidend für den Schutz der empfindlichen LED-Chips und Komponenten auf der Anzeigetafel. Sie bedeckt die montierten LEDs sowie die Schaltkreisbereiche mit einem Schutzharz oder Epoxid. Es bildet die Verkapselung, die wiederum die empfindlichen Teile vor physischen Schäden, Staub und jeder Art von Umweltverschmutzung schützt.

Das Material, das Sie für die Einkapselung verwenden, sollte transparent sein, um eine maximale Lichtausbeute bei angemessener mechanischer Unterstützung zu ermöglichen. Es sollte auch als Isolator gegen Feuchtigkeit und elektrische Störungen wirken, die zu Kurzschlüssen oder Korrosion führen können.

Die AOB-Verkapselung stellt sicher, dass die LEDs ihre gleichmäßige Helligkeit und Farbe über lange Zeit beibehalten.

Außerdem sollten Sie die Verkapselung sorgfältig auftragen, damit keine Luftblasen oder Lücken entstehen, da diese die Schutzwirkung verringern. Sie können Präzisionsspender und kontrollierte Aushärtungsprozesse verwenden, um eine glatte, gleichmäßige Beschichtung zu erzielen. Dieser Schritt ist wichtig, um die Lebensdauer des Bildschirms zu verlängern und seine optimale Funktionsfähigkeit unter allen ungünstigen Bedingungen zu gewährleisten.

- Konforme Beschichtung

Conformal Coating ist die zusätzliche Schutzschicht über der verkapselten Leiterplatte. Es handelt sich um einen dünnen Polymerfilm, der sich eng an die Oberfläche anschmiegt und alle Bauteile und Leiterbahnen bedeckt. Auf diese Weise wird es für Feuchtigkeit, Staub und chemische Verunreinigungen schwierig, einzudringen und Korrosion oder elektrische Störungen zu verursachen.

Es gibt verschiedene Arten von konformen Beschichtungen wie Acryl, Silikon oder Polyurethan, die alle ihre eigenen Vorteile haben. Die Auswahl hängt von den Bedingungen ab, unter denen das Display betrieben werden soll, sowie von den Anforderungen an die Haltbarkeit. Silikonbeschichtungen eignen sich beispielsweise für Displays im Freien, da sie sehr hitze- und feuchtigkeitsbeständig sind.

Sie können die Beschichtung durch Sprühen, Tauchen oder Pinseln auftragen. Nach dem Auftragen härtet die Beschichtung zu einer harten, flexiblen Schutzschicht aus. Dieser zusätzliche Schutz gewährleistet einen zuverlässigen Betrieb der LED-Anzeige bei allen Wetterbedingungen und in jeder Umgebung.

- Wasserdichtigkeit

Die Wasserdichtigkeit ist für LED-Anzeigen wichtig, insbesondere LED-Außenanzeigen. Dabei werden alle Fugen, Kanten und gefährdeten Bereiche abgedichtet, um sicherzustellen, dass kein Wasser ins Innere eindringt. Dieser Schutz gewährleistet, dass das Display vor Feuchtigkeit oder sogar vor versehentlichen Spritzern geschützt ist.

Sie dichten mit Silikondichtungen, Gummidichtungen oder speziellen wasserfesten Klebstoffen ab. Diese Füllmaterialien werden verwendet, um Lücken zwischen Modulen und Gehäuseteilen zu füllen und ein dichtes Gehäuse zu schaffen. Dies wiederum verhindert das Eindringen von Feuchtigkeit in die empfindliche Elektronik.

Die Wasserdichtigkeit erhöht auch die Fähigkeit des Bildschirms, Schmutz und andere Partikel fernzuhalten. Sie hilft bei der IP-Einstufung, einem Standardverfahren, mit dem gemessen wird, wie gut etwas vor Festkörpern und Flüssigkeiten geschützt ist. Eine höhere IP-Bewertung bedeutet, dass das Display auch unter schwierigen Bedingungen haltbar ist.

Montage der Module

Es gibt viele Arten von LED-Modulen. Als Teil des Herstellungsprozesses von LED-Anzeigen ist es wichtig, den Modultyp zu kennen, den Sie verwenden werden.

In der Tat, in der LED-Anzeige Produktion, die Modulmontage umfasst:

- Installation von Rückenschale und Maske

Nun beginnen Sie mit dem Aufbau des Anzeigemoduls. Dazu gehört das Hinzufügen der Kunststoffmaske und der Rückschale. Die Maske bedeckt die LED-Oberfläche, formt die Pixel und hat eine blendfreie Eigenschaft. Die hintere Schale hält alles zusammen und dient auch als Schutz für die inneren Teile.

Sie sollten alles richtig ausrichten. Die Maske sollte gut passen und keine der LEDs verdecken. Verwenden Sie Schrauben, Klammern oder Druckknöpfe, um die Teile zusammenzufügen. Wenn Sie diesen Schritt überstürzen, könnte die Anzeige auf Ihrem Bildschirm ungleichmäßig erscheinen oder während des Gebrauchs auseinanderfallen.

- Alterungstest

Nach dem vollständigen Zusammenbau des Moduls sollten Sie einen Alterungstest durchführen. Dabei wird das Display stunden- oder manchmal tagelang mit sehr hoher Spannung und Helligkeit beleuchtet, um die Komponenten zu belasten und versteckte Fehler zu entdecken.

Montage des Gehäuses

Nach der Fertigstellung des Moduls ist es nun an der Zeit, die LED-Anzeigetafel zu montieren. Zu den wichtigsten Prozessen gehören hier die Montage und die Alterungstests. Sehen wir uns an, was in dieser Phase der LED-Produktion passiert:

- Montageprozess

In dieser Phase bauen Sie das Gehäuse zusammen, in dem die Module, Netzteile, Lüfter und Kabel untergebracht sind. Sie sollten darauf achten, dass alles richtig passt, um die Leistung des Bildschirms zu gewährleisten.

Anschließend werden die Module mit Schrauben oder Magnetverschlüssen an einem Metallrahmen befestigt und mit einem Signalkabel, einer Stromversorgung und einer Steuerkarte verbunden.

- Alterungstest

Führen Sie einen weiteren Alterungstest durch, aber diesmal mit dem kompletten Gehäuse. Überprüfen Sie die Stromverteilung, die Wärmeabgabe und ob das Gerät wirklich so läuft, wie es unter realen Bedingungen laufen sollte, so dass im Falle eines Fehlers noch Zeit für die Reparatur bleibt.

Kalibrierung und Qualitätskontrolle

- Kalibrierung von Farbe und Helligkeit

Nachdem Sie Ihr Gehäuse gebaut haben, sollten Sie sich auf die Kalibrierung konzentrieren. LED-Chips variieren leicht in Farbe und Helligkeit, daher besteht der Zweck der Kalibrierung darin, sicherzustellen, dass alle Pixel gleichmäßig wirken. Sie können Kameras und Sensoren verwenden, um die Lichtleistung zu messen und dann das Signal für die Abstimmung aller LEDs anzupassen.

- Umweltprüfungen

Sie sollten Umwelttests durchführen. Das bedeutet, dass Sie das Gehäuse Hitze, Kälte, Vibrationen und Feuchtigkeit aussetzen. Diese Tests imitieren das reale Leben und helfen Ihnen, Konstruktionsfehler zu beheben, bevor der Bildschirm ausgeliefert wird.

Abschließende Inspektion

Bevor Sie das Gerät verpacken, sollten Sie alle Teile überprüfen. Überprüfen Sie den Bildschirm auf tote Pixel, Farbverschiebungen oder Kratzer. Vergewissern Sie sich, dass alle Schrauben fest angezogen sind und alle Kabel richtig angeschlossen sind. Dies ist die letzte Chance, Probleme zu erkennen.

Führen Sie außerdem eine gründliche Funktionsprüfung durch, um sicherzugehen, dass alle Videos, Texte und Bilder angezeigt werden. Wenn das Display diese Phase durchläuft, kann es in Betrieb genommen werden.

Schlussfolgerung

Wie Sie sehen können, umfasst die Herstellung von LED-Anzeigen viele Schritte. In den meisten Fällen verwenden die Hersteller von LED-Anzeigen einzigartige Technologien zur Herstellung ihrer Bildschirme.

Als Ihr Hersteller von LED-Anzeigen in China verwenden wir die neueste Technologie, um die weltweit führenden Bildschirme auf dem Markt zu produzieren. Für alle Ihre LED-Bildschirme aus China, Kontaktieren Sie uns jetzt.